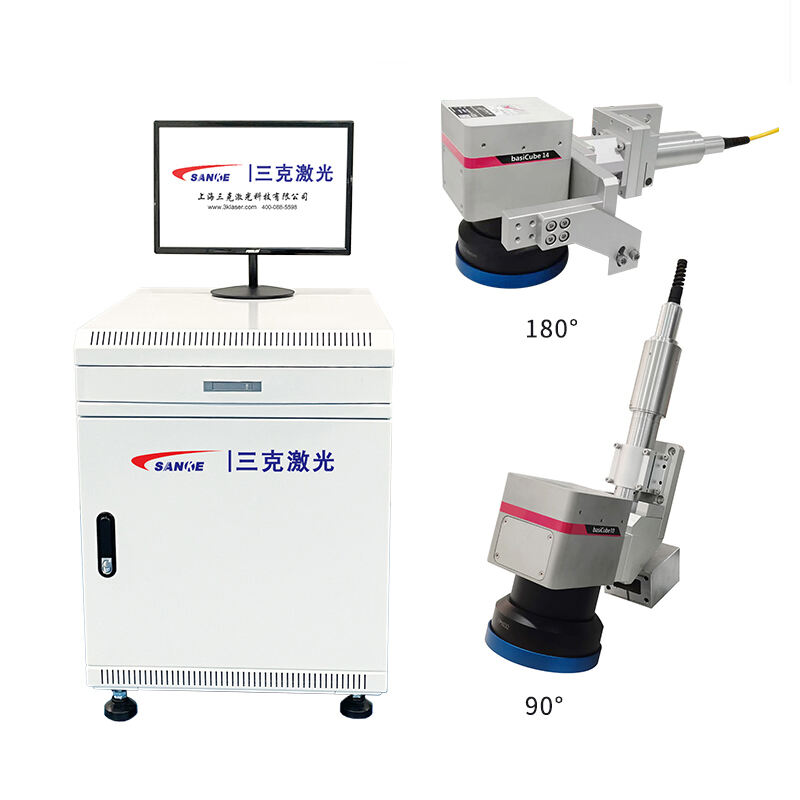

除用レーザークリーニングマシン

錆除去用のレーザー洗浄機は、産業用表面処理技術における画期的な進歩を示しており、基材の完全性を損なうことなく精密に腐食物を除去できます。この高度な装置は、制御された熱プロセスを通じて、さまざまな金属表面から錆、酸化皮膜、汚染物質をレーザー光線で蒸発させます。錆除去用のレーザー洗浄機は、高強度のパルス光を対象領域に照射することで動作し、錆と母材金属との間のエネルギー吸収差を利用して選択的に除去を行います。現代のレーザー洗浄機はファイバーレーザー技術を採用しており、通常1060〜1070ナノメートルの波長で動作し、酸化鉄化合物に対して最適な吸収特性を提供します。このシステムにはコンピュータ制御の走査機構が含まれており、異なる表面形状においても均一な処理範囲と正確な出力供給を保証します。最先端のレーザー洗浄機にはリアルタイム監視システムが搭載されており、表面状態や汚染レベルに応じてパラメーターを自動的に調整します。装置には煙排出システムを備えた安全カバーがあり、錆除去プロセス中に発生する蒸気副産物を管理します。業務用のレーザー洗浄機は、さまざまな素材タイプに応じたプログラマブル設定を提供し、オペレーターが特定の用途に合わせて処理条件を最適化できるようになっています。この技術により、従来の錆除去作業で使用される化学溶剤、研磨材、手作業での削り取りの必要がなくなります。ポータブル型のレーザー洗浄機は現場サービスに対応しており、工場外に移動できない大型構造物や設備に対して現地での錆処理が可能です。レーザー洗浄は非接触式であるため、処理面に機械的ストレスを与えず、寸法精度や表面仕上げ品質を保持します。連携機能により、レーザー洗浄機は既存の生産ラインや品質管理システムに接続でき、自動化された錆防止メンテナンスプログラムをサポートします。