レーザー洗浄ソリューション

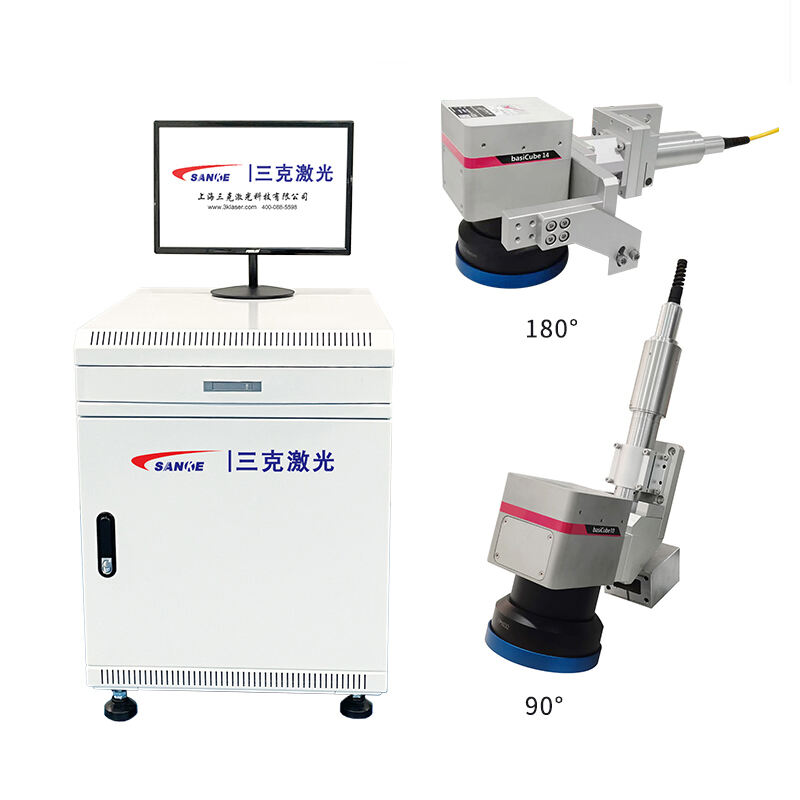

レーザー清掃ソリューションは、産業用表面処理およびメンテナンス技術における画期的な進歩を示しています。これらの高度なシステムは、高強度のレーザー光線を用いて、さまざまな表面から汚れ、コーティング、錆、塗料、その他の不要な物質を除去するもので、基材に損傷を与えることなく作業を行います。この技術は選択的吸収の原理に基づいており、レーザーエネルギーが汚染層によって吸収される一方で、基材はそのまま維持されます。最新のレーザー清掃ソリューションには、パルス周波数、エネルギー密度、走査速度などのパラメーターを調整できる精密な制御システムが搭載されており、特定の用途に応じた最適な清掃性能を実現できます。装置は通常、レーザー光源、ビーム導入システム、制御ユニット、および作業者や周囲の環境を保護するための安全カバーで構成されています。これらのシステムは金属、複合材料、セラミック、石材、コンクリート表面など、多様な素材に対応可能です。従来の清掃方法と比較して、除去された材料が蒸発したり微細な粒子に変換されたりするため、廃棄物が極めて少なくなります。高度なレーザー清掃装置には、自動走査機能、リアルタイム監視システム、プログラム可能な清掃パターンが備わっており、広範な表面領域においても一貫した結果を保証します。この技術は、局所的な清掃作業向けのハンドヘルド型ポータブル機器から、大量生産の産業用途向けの完全自動ロボットシステムまで対応可能です。既存の生産ラインや品質管理システムとの統合も可能になっています。温度監視とフィードバック機構により、過熱を防止し、プロセス全体を通じて最適な清掃条件を維持します。レーザー清掃ソリューションの汎用性は、複雑な形状、内部空洞、繊細な部品など、従来の方法では困難または不可能な清掃となる多様な表面テクスチャーや幾何学的形状にも及んでいます。