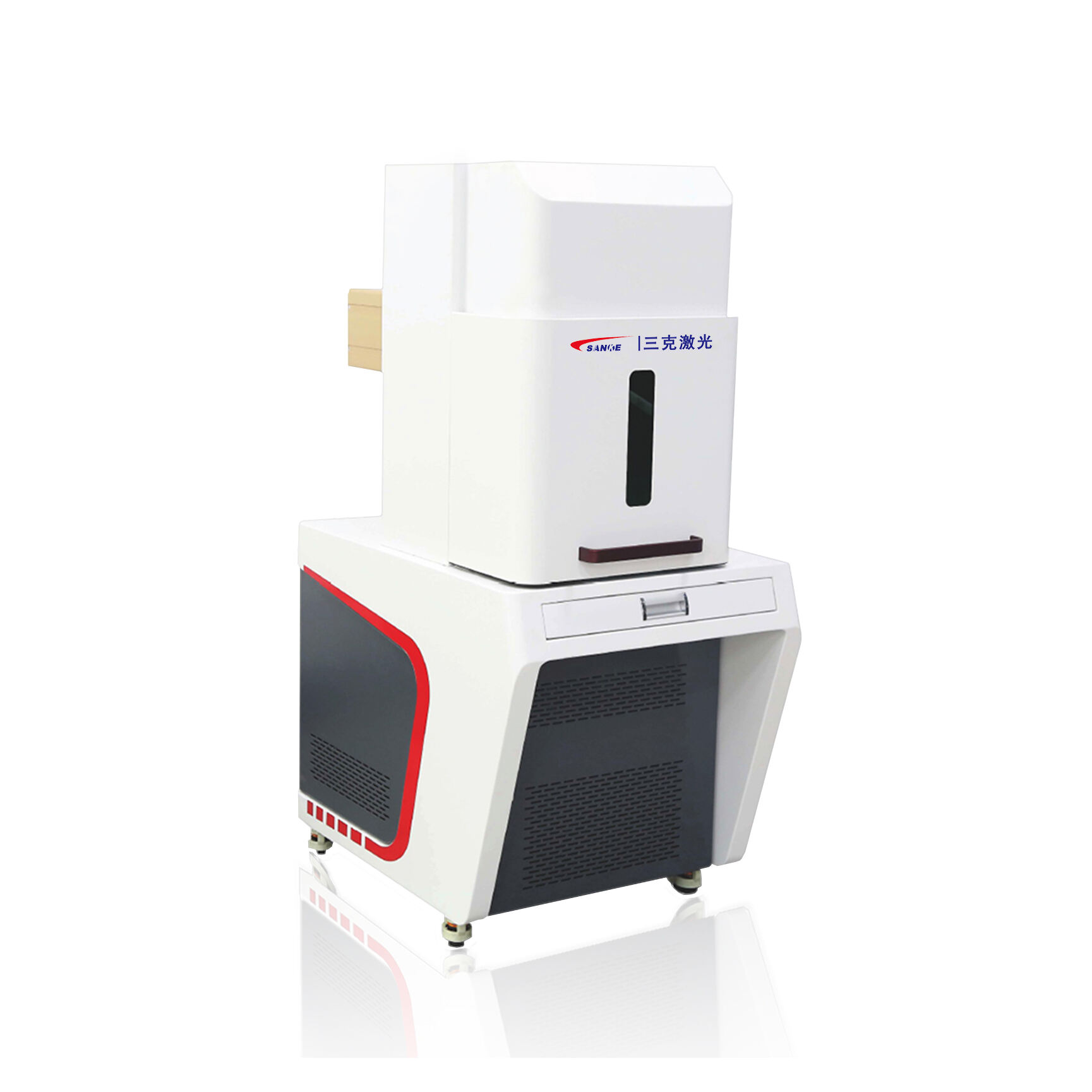

高精度レーザーマークプロセス

高精度レーザー標識プロセスは、集束されたレーザー光線を用いて、さまざまな材料に極めて高い正確さと細部まで精巧な永久的なマーク、コード、ロゴ、文字を作成する最先端技術です。この高度な製造技術は、集中した光エネルギーを使用して材料の表面特性を変化させることで、製品のライフサイクルを通じて明瞭性と可読性を保つ耐久性のあるマーキングを実現します。このプロセスでは、複雑な光学システムを通じてレーザー光線を導き、マイクロメートル単位の精度でビーム強度、パルス持続時間、位置決めを制御します。高精度レーザー標識プロセスの主な機能には、製品の識別、トレーサビリティコードの付与、ブランド表示、装飾的マーキング、および偽造防止用途が含まれます。この技術は、生産ロット間での卓越した一貫性を持ってバーコードシステム、QRコード、シリアル番号、有効期限、複雑なグラフィックを作成する能力に優れています。非接触式動作により繊細な部品への機械的ストレスがなく、コンピューター制御による自動化によって再現性の高い結果が保証される点が、このプロセスの特徴です。本システムは、ファイバーレーザー、CO2レーザー、UVレーザーなど、さまざまな種類のレーザーを用い、それぞれ特定の材料や用途に最適化されています。高度なソフトウェア統合によりリアルタイムデータ処理が可能となり、製造業者はロット番号やタイムスタンプなどの動的情報をマーキングプロセスに直接組み込むことができます。高精度レーザー標識プロセスは、自動車製造における部品識別、医療機器製造における規制遵守、電子機器における基板マーキング、航空宇宙分野における重要部品のトレーサビリティ、および消費財におけるブランド保護など、多くの産業分野で広く活用されています。この技術は金属、プラスチック、セラミックス、ガラス、複合材料など、多様な材料に対して優れた汎用性を発揮します。10マイクロメートルという極小サイズの特徴を持つマーキングを作成できるため、小型化された部品や複雑なデザインにおいて非常に価値があります。このプロセスは高速運転時にも一貫した品質基準を維持するため、少量のカスタム用途から大量生産環境まで幅広く対応可能です。