Maîtriser l'ingénierie de précision grâce à la technologie avancée de découpe laser

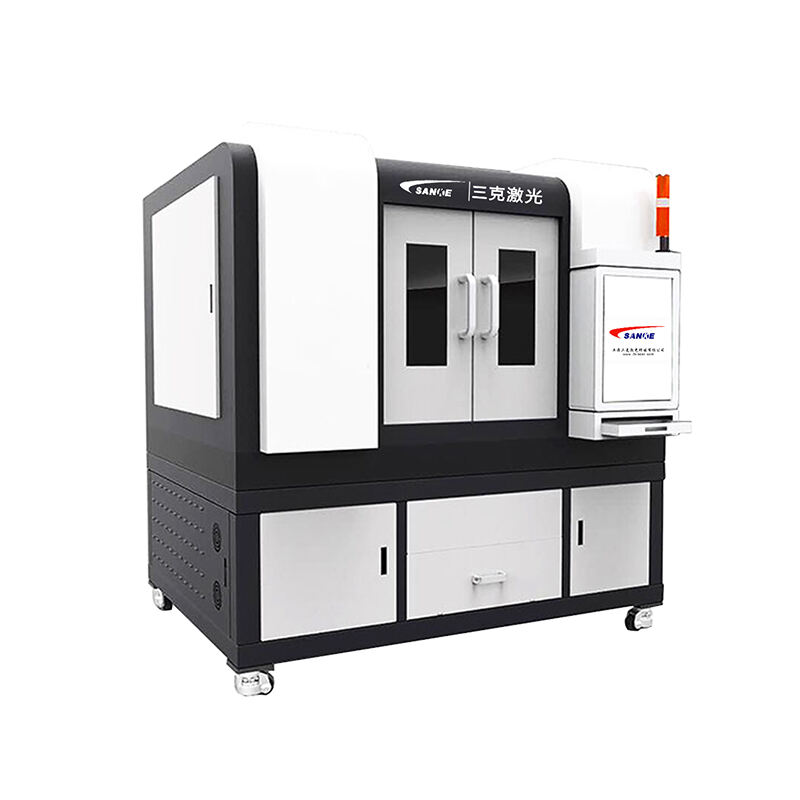

Le domaine de la fabrication industrielle a été révolutionné par l'avènement de la technologie des machines de découpe laser, notamment en ce qui concerne le traitement des matériaux super durs. Ces systèmes sophistiqués ont transformé notre approche de la découpe de précision, offrant une exactitude et une fiabilité sans précédent dans le traitement des matériaux. Comprendre la relation complexe entre les paramètres de la machine et la qualité de la coupe est essentiel pour obtenir des résultats optimaux dans les opérations de fabrication modernes.

La capacité de la machine de découpe laser à traiter des matériaux super durs avec une précision remarquable en a fait un outil indispensable dans divers secteurs, allant de l'aérospatiale à la fabrication de dispositifs médicaux. En approfondissant ce sujet, nous examinerons comment différents paramètres interagissent pour produire les résultats souhaités et pourquoi une configuration adéquate est essentielle pour maintenir des normes de qualité constantes.

Paramètres fondamentaux des opérations de découpe laser

Puissance et réglages de vitesse

La relation entre la puissance du laser et la vitesse de coupe constitue le fondement d'un fonctionnement efficace de la machine de découpe laser. Lorsque l'on travaille avec des matériaux super durs, les réglages de puissance varient généralement entre 2000 et 6000 watts, selon l'épaisseur et la composition du matériau. Des niveaux de puissance plus élevés permettent des vitesses de coupe plus rapides, mais doivent être soigneusement équilibrés afin d'éviter tout dommage thermique au matériau.

Les réglages optimaux de vitesse varient considérablement en fonction des propriétés du matériau. Par exemple, la découpe de céramiques avancées peut nécessiter des vitesses plus lentes de 10 à 30 pouces par minute, tandis que certains matériaux en carbure peuvent être usinés à des vitesses plus élevées lorsque les niveaux de puissance appropriés sont maintenus. L'essentiel consiste à trouver le point idéal où vitesse et puissance travaillent en harmonie pour produire des découpes nettes et précises.

Point focal et configuration de l'objectif

Le point focal d'une machine de découpe laser représente la zone où l'énergie laser se concentre le plus intensément. Pour les matériaux super durs, un réglage précis du point focal est essentiel : même des écarts minimes peuvent entraîner des problèmes importants de qualité. La plupart des systèmes modernes utilisent des configurations avancées de lentilles pouvant être ajustées finement afin de maintenir un focus optimal tout au long du processus de découpe.

Le choix et le positionnement des lentilles jouent un rôle crucial pour obtenir les résultats souhaités. Des lentilles de haute qualité en séléniure de zinc ou en germanium, correctement entretenues et positionnées avec précision, garantissent une transmission et un focalisation du faisceau constants. La distance focale doit être soigneusement choisie en fonction de l'épaisseur du matériau et des caractéristiques de coupe souhaitées.

Assistance par gaz et contrôle de la pression

Choix du gaz d'assistance

Le choix du gaz d'assistance dans une machine de découpe laser influence considérablement la qualité de coupe lors du traitement des matériaux super durs. L'azote, l'oxygène et l'air comprimé ont chacun des fonctions spécifiques et affectent différemment le processus de coupe. Par exemple, l'azote de haute pureté empêche l'oxydation et produit des bords propres, sans oxyde, sur de nombreux matériaux.

Le gaz d'assistance à base d'oxygène peut améliorer le processus de coupe grâce à des réactions exothermiques, particulièrement utile pour certains matériaux métalliques. Toutefois, lorsqu'on travaille avec des matériaux super durs sensibles, l'effet d'oxydation doit être soigneusement contrôlé afin d'éviter toute modification indésirable du matériau.

Optimisation de la pression

Les réglages de pression du gaz influencent directement la qualité de coupe et la largeur de la fente. Une pression trop faible entraîne une élimination insuffisante du matériau fondu, tandis qu'une pression excessive peut provoquer des turbulences et des motifs de coupe irréguliers. Pour les matériaux super durs, les pressions se situent généralement entre 10 et 25 bar, selon les caractéristiques et l'épaisseur du matériau.

Les systèmes modernes de machines de découpe laser intègrent souvent un contrôle dynamique de la pression, permettant des ajustements en temps réel pendant le processus de découpe. Cette fonctionnalité garantit une qualité de coupe constante sur des matériaux aux épaisseurs et géométries variables.

Fonctionnalités avancées de contrôle pour une précision accrue

Modulation de largeur d'impulsion

La modulation de largeur d'impulsion permet un contrôle précis de l'impact thermique du faisceau laser. En ajustant la durée et la fréquence des impulsions, les opérateurs peuvent optimiser le processus de découpe pour différentes sections de matériaux super-résistants. Cette technique est particulièrement utile lorsqu'on travaille avec des densités de matériaux variables ou des géométries complexes.

La possibilité de modifier les caractéristiques des impulsions permet une meilleure gestion de la chaleur et une réduction des contraintes thermiques sur le matériau. Par exemple, des impulsions plus courtes avec une puissance crête plus élevée peuvent produire des découpes plus nettes dans certaines céramiques tout en minimisant la zone affectée par la chaleur.

Contrôle du mouvement et accélération

La précision d'une machine de découpe laser dépend fortement de son système de commande de mouvement. Les contrôleurs CNC avancés gèrent les taux d'accélération et de décélération afin de maintenir une qualité de coupe constante, notamment dans les coins et sur des détails complexes. Des réglages d'accélération appropriés évitent les vibrations et garantissent un mouvement fluide tout au long du processus de coupe.

Les systèmes modernes intègrent des algorithmes sophistiqués qui optimisent les trajectoires d'outil et minimisent les effets d'inertie. Cela se traduit par une qualité supérieure des bords et une meilleure précision dimensionnelle, particulièrement importante lorsqu'on travaille avec des matériaux superdurs coûteux.

Considérations et réglages spécifiques aux matériaux

Stratégies de gestion thermique

Les matériaux superdurs nécessitent souvent des approches spécifiques de gestion thermique pendant la découpe laser. La machine de découpe laser doit être configurée pour maintenir des plages de température optimales tout au long du processus. Cela peut impliquer l'intégration de périodes de refroidissement ou l'ajustement des niveaux de puissance afin d'éviter les contraintes thermiques et d'éventuels dommages au matériau.

Les systèmes avancés de surveillance thermique peuvent suivre la répartition de la chaleur et ajuster automatiquement les paramètres de découpe pour maintenir une qualité constante. Cela est particulièrement important lors du traitement de matériaux à faible conductivité thermique ou sujets au choc thermique.

Exigences relatives à la qualité de surface

Différentes applications exigent des niveaux variables de qualité de finition de surface. Les réglages de la machine de découpe laser doivent être adaptés pour atteindre des valeurs spécifiques de rugosité et des caractéristiques précises des bords. Cela implique souvent d'ajuster finement plusieurs paramètres simultanément, notamment la position du foyer, la pression du gaz et la vitesse de coupe.

La qualité de surface peut être encore améliorée grâce à l'utilisation de mélanges spéciaux de gaz auxiliaires et de conceptions optimisées de buses. Ces modifications permettent d'obtenir la finition souhaitée tout en maintenant une efficacité de traitement.

Assurance qualité et surveillance du processus

Ajustement en temps réel des paramètres

Les systèmes modernes de machines de découpe laser intègrent des outils de surveillance sophistiqués qui permettent un contrôle qualité en temps réel. Des capteurs surveillent divers paramètres, notamment les caractéristiques du faisceau, la vitesse de coupe et la réponse du matériau, permettant des ajustements immédiats en cas d'écarts.

Cette capacité de commande adaptative garantit une qualité de coupe constante, même lorsque les propriétés du matériau varient ou que les conditions environnementales changent. Elle représente une avancée significative pour maintenir la précision tout au long de longues séries de production.

Méthodes de vérification de la qualité

La mise en œuvre de procédures de vérification de la qualité rigoureuses est essentielle pour maintenir des normes élevées dans les opérations de découpe laser. Cela inclut l'inspection régulière des bords découpés, la mesure de la précision dimensionnelle et l'analyse des caractéristiques de finition de surface.

Les systèmes d'inspection avancés peuvent fournir un retour immédiat sur la qualité de la coupe, permettant aux opérateurs d'ajuster proactivement les paramètres de la machine de découpe laser plutôt que de réagir a posteriori. Cette approche contribue à minimiser les pertes et à garantir une qualité de produit constante.

Questions fréquemment posées

Comment les paramètres de la machine de découpe laser influencent-ils le gaspillage de matière ?

Des paramètres optimaux de la machine réduisent au minimum le gaspillage de matière en diminuant la largeur de découpe (kerf) et en améliorant la précision de la coupe. Une configuration adéquate des paramètres de puissance, de vitesse et de gaz d'assistance assure une utilisation efficace du matériau tout en respectant les normes de qualité requises.

Quel rôle l'entretien joue-t-il dans le maintien de la qualité de coupe ?

L'entretien régulier des composants de la machine de découpe laser, notamment le nettoyage des optiques, les vérifications d'alignement et l'inspection des buses, est essentiel pour garantir une qualité de coupe constante. Un équipement bien entretenu assure des performances optimales et des résultats fiables lors du traitement des matériaux super-résistants.

Comment les opérateurs peuvent-ils déterminer les paramètres optimaux pour de nouveaux matériaux ?

La détermination des paramètres optimaux implique généralement une approche systématique de test des paramètres, en commençant par les recommandations du fabricant et en affinant en fonction des résultats réels de coupe. Les machines modernes incluent souvent des bases de données matériaux et des systèmes de suggestion automatisée des paramètres pour simplifier ce processus.

Table des Matières

- Maîtriser l'ingénierie de précision grâce à la technologie avancée de découpe laser

- Paramètres fondamentaux des opérations de découpe laser

- Assistance par gaz et contrôle de la pression

- Fonctionnalités avancées de contrôle pour une précision accrue

- Considérations et réglages spécifiques aux matériaux

- Assurance qualité et surveillance du processus

- Questions fréquemment posées

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES