Défis techniques dans le laser à haute vitesse Applications avec Scanlab

Laser à haute vitesse les applications posent un défi formidable pour maintenir la précision, essentielle pour des procédés tels que la gravure et la découpe au laser. Lorsque la vitesse dépasse 1000 mm/s, la précision peut diminuer de 10 à 15%, ce qui complique les tâches qui nécessitent une précision méticuleuse. Un facteur important qui affecte la précision est la vibration de la machine, ce qui peut entraîner des inexactitudes dans le trajet du laser. Pour y remédier, il est essentiel d'analyser le comportement dynamique des systèmes afin de minimiser les erreurs. Des algorithmes et des technologies avancés, tels que l'optique adaptative, offrent des solutions à ces défis de précision en améliorant la précision des mesures et les algorithmes de contrôle.

Défis de gestion thermique

La génération de chaleur lors de l'usinage laser haute vitesse et du gravage présente des défis considérables en matière de gestion thermique, influençant à la fois les propriétés des matériaux et l'efficacité de coupe. Des systèmes de refroidissement efficaces, ainsi qu'un suivi en temps réel de la température, deviennent essentiels pour éviter tout dommage au matériau et au système laser lui-même. La mise en œuvre de stratégies telles que la technologie laser impulsionnelle et la gestion du cycle d'utilisation peut atténuer les impacts thermiques, garantissant des conditions opérationnelles optimales. Une gestion thermique efficace préserve non seulement l'intégrité du matériau traité, mais assure également la durée de vie et la fonctionnalité des équipements laser utilisés dans les applications haute vitesse.

Limites de Scanlab dans les applications de traitement laser

Contraintes dans les machines de gravure et de découpe laser

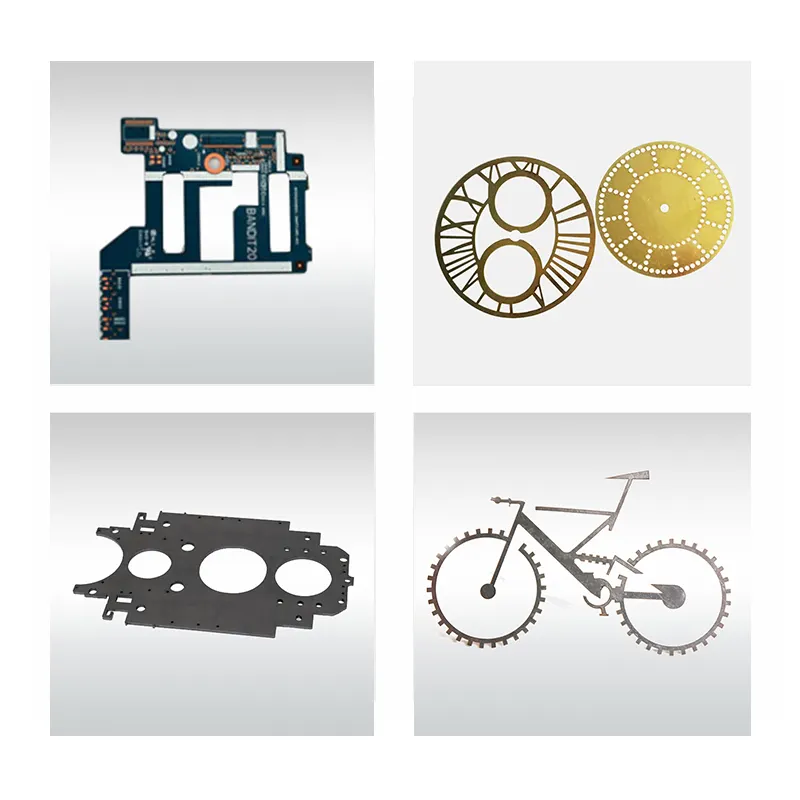

Les systèmes Scanlab, bien qu' robustes et polyvalents, rencontrent des contraintes spécifiques lorsqu'ils sont utilisés dans les machines d'usinage par laser et de découpe. Une limitation significative est la gamme de matériaux qui peuvent être traités efficacement. Par exemple, certains métaux réfléchissants nécessitent des optiques spécialisées ou des réglages de puissance augmentés, ce qui peut entraîner un usure supplémentaire des composants et une réduction de l'efficacité opérationnelle.

Répondre à ces défis implique de comprendre ces limites afin que les fabricants puissent anticiper les problèmes. Cette compréhension permet de concevoir des systèmes avancés qui s'adaptent aux besoins variés des utilisateurs, garantissant une performance constante sur une large gamme de matériaux et d'applications.

Limites des performances des machines à souder

Dans les applications de soudage laser, les limites de performance des systèmes Scanlab proviennent souvent de la puissance de sortie et des mécanismes de contrôle, affectant directement la qualité du soudage. L'ajustement des paramètres tels que la durée d'impulsion et l'apport énergétique est crucial pour optimiser les résultats de soudage, mais cet équilibre peut entraîner des compromis inhérents entre la vitesse et l'intégrité de la jointure.

Les applications réelles soulignent l'importance des relations entrée-sortie dans les configurations de systèmes, qui peuvent varier considérablement selon les matériaux. Les fabricants doivent adapter ces configurations pour obtenir des résultats réussis tout en naviguant efficacement dans ces limites de performance.

Défis opérationnels et d'intégration système

Limitations de compatibilité entre le matériel et le logiciel

L'intégration de composants matériels divers avec les systèmes Scanlab présente souvent des limitations de compatibilité qui peuvent entraîner des inefficacités opérationnelles et une augmentation du temps d'arrêt. Ces défis émergent en raison de disparités entre différentes interfaces matérielles et logicielles, essentielles pour l'alignement précis des systèmes de contrôle qui impactent directement la performance du laser. Par exemple, si l'interface logicielle n'est pas compatible, cela pourrait provoquer un désalignement dans les systèmes laser , affectant négativement la précision de la sortie. Pour atténuer ces problèmes, investir dans des systèmes modulaires et des options logicielles open-source peut offrir aux utilisateurs la flexibilité nécessaire pour surmonter les obstacles d'intégration, améliorant ainsi l'adaptabilité du système.

Difficultés de maintenance dans les environnements industriels

Les systèmes laser haute vitesse, malgré leur efficacité, font face à des défis de maintenance significatifs dans les environnements industriels où l'exploitation continue est cruciale. Une maintenance régulière est essentielle pour assurer une performance constante, mais planifier ces tâches sans provoquer un arrêt excessif peut poser problème. Cela est particulièrement vrai dans les environnements qui exigent une grande fiabilité de la production, où même de petites interruptions peuvent entraîner des retards opérationnels importants. Mettre en place des protocoles de maintenance préventive est important, ainsi que former les techniciens internes à répondre rapidement aux besoins de maintenance. Cette stratégie améliore non seulement la réactivité en matière de maintenance, mais aide également à réduire la probabilité de pannes inattendues, conduisant à des opérations plus fiables.

FAQ

Quels sont les principaux défis techniques dans les applications laser haute vitesse ?

Les principaux défis techniques incluent le maintien de la précision et de l'exactitude à des vitesses élevées, la gestion de la génération de chaleur, et l'intégration efficace du matériel et du logiciel.

Comment la vitesse affecte-t-elle la précision dans les applications laser haute vitesse ?

Lorsque la vitesse dépasse 1000 mm/s, la précision peut diminuer de 10 à 15 %, affectant les tâches nécessitant une grande exactitude en raison de facteurs comme les vibrations des machines.

Quelles stratégies de gestion thermique sont efficaces dans les applications laser ?

Les stratégies efficaces incluent l'utilisation de systèmes de refroidissement, le suivi en temps réel de la température, la technologie laser impulsionnelle et la gestion du cycle d'utilisation pour éviter les dommages.

Quelles sont les contraintes auxquelles les systèmes Scanlab sont confrontés dans les applications de traitement au laser ?

Ils font face à des limitations de traitement des matériaux, des contraintes de puissance de sortie dans les applications de soudage et des problèmes de compatibilité matériel/logiciel affectant l'efficacité opérationnelle.

Comment les défis d'entretien peuvent-ils être résolus dans les environnements industriels ?

En établissant des protocoles d'entretien préventif et en formant des techniciens internes, il est possible d'améliorer la réactivité à l'entretien et de garantir des opérations fiables.

Table des Matières

- Défis techniques dans le laser à haute vitesse Applications avec Scanlab

- Défis de gestion thermique

- Limites de Scanlab dans les applications de traitement laser

- Défis opérationnels et d'intégration système

-

FAQ

- Quels sont les principaux défis techniques dans les applications laser haute vitesse ?

- Comment la vitesse affecte-t-elle la précision dans les applications laser haute vitesse ?

- Quelles stratégies de gestion thermique sont efficaces dans les applications laser ?

- Quelles sont les contraintes auxquelles les systèmes Scanlab sont confrontés dans les applications de traitement au laser ?

- Comment les défis d'entretien peuvent-ils être résolus dans les environnements industriels ?

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES