Les industries manufacturières sont aujourd’hui confrontées à un paysage de plus en plus concurrentiel, où la précision, l’efficacité et la rentabilité déterminent le succès. Le débat entre découpe au laser et méthodes de découpe traditionnelles est devenu central dans la planification de la production dans des secteurs aussi variés que l’automobile ou l’aérospatiale. Bien que des techniques conventionnelles telles que la découpe au plasma, la découpe par jet d’eau et la cisaillement mécanique aient servi les fabricants depuis des décennies, la technologie moderne de découpe au laser offre des avantages convaincants qui transforment profondément la manière dont les matériaux sont traités. Comprendre les différences fondamentales entre ces approches permet aux entreprises de prendre des décisions éclairées ayant un impact direct sur leur résultat net et leurs capacités opérationnelles.

Comparaison de la précision et de l'exactitude

Capacités de tolérance

La découpe au laser atteint des niveaux de précision remarquables que les méthodes traditionnelles peinent à égaler de façon constante. Les systèmes laser modernes peuvent maintenir des tolérances aussi serrées que ±0,003 pouce sur diverses épaisseurs de matériaux, tandis que les méthodes de découpe mécanique atteignent généralement des tolérances comprises entre ±0,005 et ±0,020 pouce, selon la technique spécifique utilisée. Cette précision supérieure provient du caractère non contact de la découpe au laser, qui élimine les forces mécaniques susceptibles de provoquer une déformation du matériau ou des variations induites par les vibrations. Le faisceau d’énergie concentré suit les trajectoires programmées avec une exactitude exceptionnelle, ce qui donne des pièces nécessitant un traitement secondaire minimal.

Les méthodes de découpe traditionnelles rencontrent des limitations inhérentes dues à l’usure physique des outils et aux contraintes mécaniques. La découpe au plasma, bien qu’efficace pour les matériaux épais, produit des rainures plus larges et des zones thermiquement affectées pouvant nuire à la précision dimensionnelle. Les systèmes à jet d’eau offrent une excellente précision, mais fonctionnent à des vitesses nettement plus faibles, notamment lors de la découpe de sections épaisses. Le cisaillage et le poinçonnage mécaniques permettent d’obtenir des pièces présentant un bon contrôle dimensionnel, mais sont limités à certaines géométries et épaisseurs de matériau.

Normes de qualité des bords

La qualité des bords obtenue par découpe au laser dépasse celle des méthodes traditionnelles dans la plupart des applications exigeant des coupes lisses et propres. Les bords découpés au laser présentent une rugosité minimale, avec des valeurs Ra généralement inférieures à 3,2 micromètres sur des matériaux d’épaisseur modérée. Cette finition de surface supérieure élimine souvent la nécessité d’opérations secondaires de finition, réduisant ainsi le temps de production global et les coûts. L’apport thermique contrôlé des systèmes laser modernes minimise les zones affectées thermiquement, préservant ainsi les propriétés du matériau à proximité du bord découpé.

Les méthodes de découpe conventionnelles produisent des qualités de bord variables selon le procédé utilisé. La découpe au plasma crée des bords oxydés avec des zones thermiquement affectées importantes, qui peuvent nécessiter un meulage ou une usinage pour les applications critiques. La découpe par jet d’eau offre une excellente qualité de bord, comparable à celle de la découpe laser, mais à des vitesses de traitement nettement plus lentes. Les méthodes de découpe mécanique, telles que la cisaillement, permettent d’obtenir des bords propres, mais peuvent engendrer des bavures ou une légère déformation nécessitant des opérations d’ébavurage.

Analyse de la vitesse et de l'efficacité

Performance en vitesse de découpe

Les systèmes modernes de découpe au laser offrent des vitesses de découpe supérieures sur une large gamme de types et d’épaisseurs de matériaux. Les tôles minces peuvent être traitées à des vitesses dépassant 2000 pouces par minute, tout en conservant une excellente qualité de coupe tout au long du processus. La capacité à accélérer et à ralentir rapidement entre les découpes, combinée à un logiciel avancé de placement optimal des pièces, maximise l’occupation du matériau et réduit au minimum le temps de traitement. Les systèmes automatisés de chargement et de déchargement améliorent encore la productivité en diminuant les besoins en manipulation manuelle.

Les méthodes traditionnelles présentent des caractéristiques de vitesse variables selon le procédé spécifique et les exigences liées au matériau. La découpe au plasma offre des vitesses élevées sur les matériaux épais, mais produit des entailles plus larges et nécessite un traitement postérieur plus important. La découpe par eau abrasivée, bien que très polyvalente, fonctionne à des vitesses nettement plus lentes en raison du caractère mécanique du procédé d’usinage abrasif. Les méthodes mécaniques, telles que le poinçonnage, peuvent être extrêmement rapides pour des formes simples, mais manquent de souplesse pour traiter des géométries complexes sans plusieurs changements d’outils.

Efficacité de la mise en place et de la programmation

La souplesse de programmation de découpe laser les systèmes offrent des avantages significatifs dans les environnements de fabrication modernes. Les fichiers CAO peuvent être importés directement et traités avec un temps de configuration minimal, permettant ainsi la prototypage rapide et la production en petites séries. Des algorithmes de découpe avancés optimisent automatiquement l’utilisation des matériaux, réduisant les déchets et améliorant la rentabilité. Des changements rapides entre différentes géométries de pièces éliminent le besoin de modifier physiquement les outillages, comme cela est requis par les méthodes traditionnelles.

Les méthodes de découpe traditionnelles impliquent souvent des procédures de configuration longues, notamment lors du passage d’une configuration de pièce à une autre. Les systèmes mécaniques nécessitent le remplacement d’outils, des ajustements de dispositifs de fixation et des procédures de vérification de la qualité, ce qui peut consommer une durée importante de production. Les systèmes au plasma et au jet d’eau exigent des réglages de paramètres spécifiques au matériau et peuvent nécessiter le remplacement de pièces consommables entre deux opérations. Ces exigences en matière de configuration rendent les méthodes traditionnelles moins adaptées aux scénarios de production à forte variété et faible volume.

Polyvalence et limites des matériaux

Types de matériaux compatibles

La technologie de découpe au laser permet de traiter une vaste gamme de matériaux aux compositions et propriétés variées. Les métaux, notamment l’acier au carbone, l’acier inoxydable, l’aluminium, le titane et les alliages exotiques, peuvent être usinés efficacement à l’aide de paramètres laser adaptés. Les matériaux non métalliques, tels que les plastiques, les composites, les céramiques et même certains textiles, réagissent bien au traitement laser lorsque les techniques appropriées sont appliquées. La possibilité de passer d’un matériau à un autre sans modifications importantes de l’équipement rend la découpe au laser particulièrement adaptable aux exigences variées de la fabrication.

Les méthodes traditionnelles excellent généralement avec des catégories de matériaux spécifiques, mais peuvent rencontrer des difficultés face à une grande variété de matériaux. La découpe au plasma fonctionne exceptionnellement bien avec les métaux électriquement conducteurs, mais ne permet pas un traitement efficace des matériaux non conducteurs. Les systèmes à jet d’eau peuvent traiter pratiquement n’importe quel matériau, mais fonctionnent de manière optimale sur les matériaux plus durs, où l’action abrasive est la plus efficace. Les méthodes de découpe mécanique sont généralement limitées aux matériaux dont la dureté et l’épaisseur se situent dans des plages spécifiques.

Plages de capacité d'épaisseur

Les systèmes modernes de découpe laser traitent des épaisseurs impressionnantes tout en préservant la qualité de coupe et les vitesses de traitement. Les lasers à fibre peuvent découper de l’acier au carbone jusqu’à plusieurs pouces d’épaisseur, selon leur puissance, tout en assurant une excellente qualité de bord sur les matériaux plus minces. La concentration de l’énergie permet un contrôle précis du processus de découpe sur différentes épaisseurs, sans nécessiter de modifications importantes des paramètres ou des équipements.

Les méthodes traditionnelles présentent des capacités variables selon les exigences d’épaisseur. La découpe au plasma excelle dans le traitement de matériaux très épais, qui constituent un défi pour les systèmes laser, mais elle génère des zones thermiquement affectées plus larges et des finitions de bord plus rugueuses. La découpe par jet d’eau permet de traiter des matériaux extrêmement épais avec une excellente qualité, mais à des vitesses de traitement nettement plus lentes. Les méthodes mécaniques fonctionnent généralement au mieux dans des plages d’épaisseur spécifiques, où les outillages peuvent cisailler ou poinçonner efficacement le matériau.

Considérations économiques et impact financier

Exigences initiales en matière d'investissement

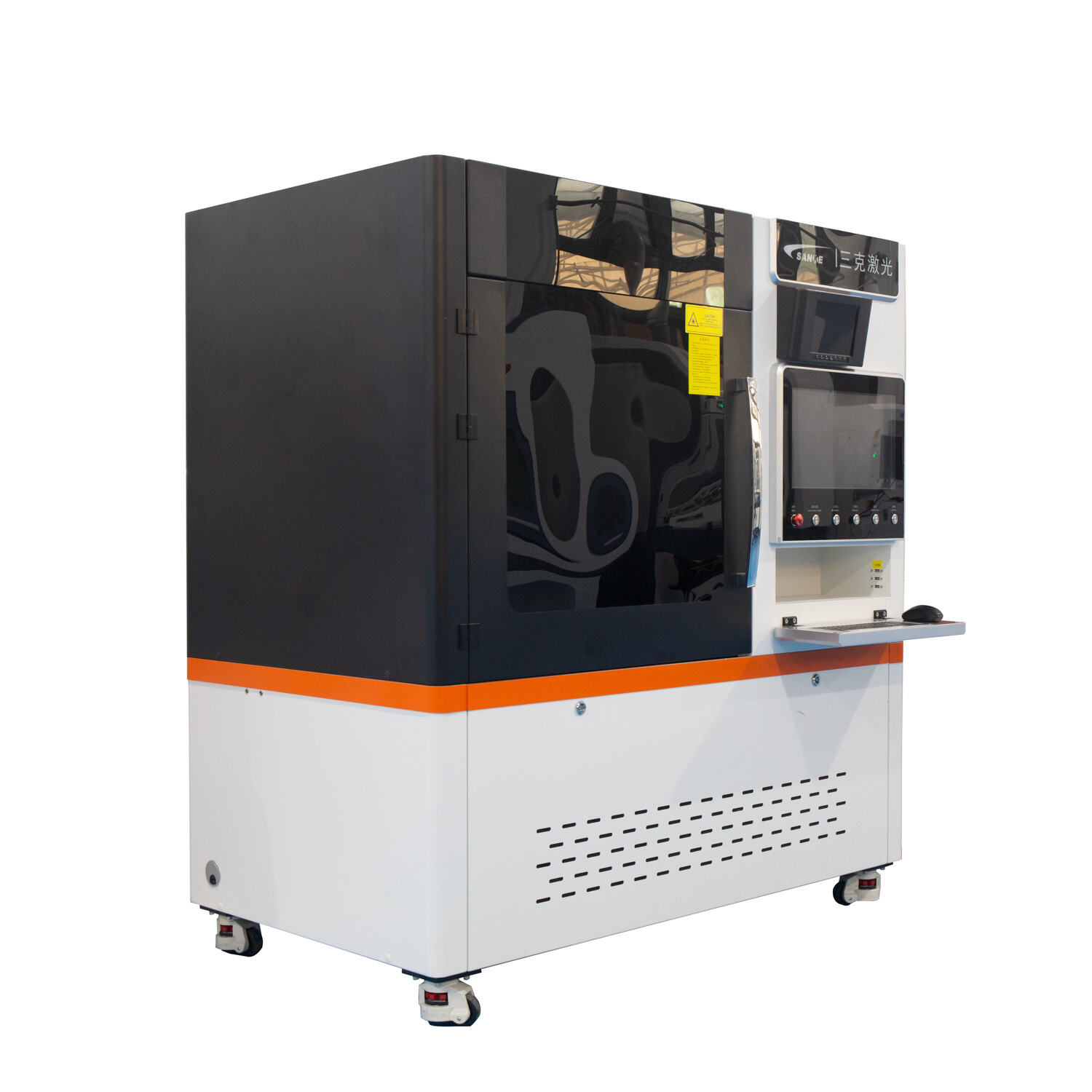

L’investissement initial requis pour les équipements de découpe laser varie considérablement en fonction des niveaux de puissance, des fonctionnalités d’automatisation et des exigences de précision. Les systèmes d’entrée de gamme, adaptés aux petites et moyennes entreprises, peuvent offrir un excellent retour sur investissement grâce à une productivité accrue et à une réduction des besoins en main-d’œuvre. Les systèmes industriels haute puissance représentent un investissement substantiel, mais ils offrent des capacités de production nettement supérieures ainsi qu’une économie de coûts à long terme grâce à la réduction des frais d’exploitation.

Les équipements de découpe traditionnels nécessitent souvent des investissements initiaux plus faibles, mais peuvent exiger plusieurs machines pour répondre à des besoins variés en matière de découpe. Les systèmes de découpe plasma offrent des coûts d’entrée relativement bas, mais impliquent des dépenses continues liées aux consommables et peuvent nécessiter du matériel supplémentaire pour les opérations de finition. Les équipements de découpe mécanique peuvent s’avérer économiques pour des volumes élevés et des géométries simples, mais ils manquent de souplesse pour s’adapter aux évolutions des exigences de production sans investissements supplémentaires dans des outillages.

Analyse des coûts d'exploitation

Les coûts d’exploitation de la découpe laser portent principalement sur la consommation électrique, l’utilisation de gaz auxiliaires et les interventions périodiques de maintenance. Les systèmes modernes au laser à fibre offrent une excellente efficacité électrique par rapport à l’ancienne technologie au CO₂, réduisant ainsi significativement les coûts énergétiques. L’élimination des outils de coupe consommables et la réduction des besoins en traitement secondaire contribuent à abaisser les coûts d’exploitation globaux. Des plannings de maintenance prévisibles et des durées de vie plus longues des composants permettent de maîtriser les coûts opérationnels continus.

Les méthodes traditionnelles impliquent des structures de coûts opérationnels variables selon le procédé spécifique utilisé. Les systèmes à plasma nécessitent le remplacement régulier de pièces consommables et génèrent une consommation électrique plus élevée par unité de matériau traité. Les opérations par jet d’eau impliquent des coûts continus liés aux matériaux abrasifs ainsi que des exigences importantes en matière de maintenance des pompes haute pression. Les systèmes mécaniques requièrent le remplacement, l’affûtage et le réglage des outils, ce qui augmente les coûts opérationnels tout en limitant la flexibilité de production.

Facteurs de qualité et de reproductibilité

Uniformité entre les séries de production

Les systèmes de découpe au laser offrent une cohérence exceptionnelle sur de longues séries de production, grâce à leur commande informatique et à la faible usure de leurs composants mécaniques. Le contrôle précis de la distribution d’énergie garantit que les variations d’une pièce à l’autre restent dans des tolérances très serrées tout au long des cycles de production. Des systèmes de surveillance avancés peuvent détecter et compenser de légères variations des propriétés du matériau ou des conditions environnementales, préservant ainsi des niveaux de qualité constants.

Les méthodes traditionnelles peuvent connaître une dégradation progressive de la qualité à mesure que la série de production avance, en raison de l’usure des outils, des effets thermiques ou des réglages mécaniques. Le maintien d’une qualité constante exige une surveillance régulière, des procédures de réglage et un remplacement ou un affûtage périodique des outils. Le facteur humain, impliqué dans de nombreux procédés traditionnels, peut introduire des variations affectant la qualité globale de la production et sa reproductibilité.

Gestion de la zone thermiquement affectée

La technologie avancée de découpe au laser réduit au minimum les zones affectées par la chaleur grâce à un contrôle précis de la distribution d'énergie et des paramètres de découpe. Les systèmes modernes peuvent ajuster les niveaux de puissance, le chronométrage des impulsions et le débit du gaz auxiliaire afin d'optimiser la gestion thermique pour des matériaux et des applications spécifiques. Cette entrée de chaleur contrôlée préserve les propriétés du matériau adjacent au bord découpé, éliminant ainsi la nécessité d'un traitement postérieur étendu dans de nombreuses applications.

Les méthodes traditionnelles de découpe thermique produisent généralement des zones plus importantes affectées par la chaleur, ce qui peut modifier les propriétés du matériau et nécessiter des opérations de finition supplémentaires. La découpe plasma génère des effets thermiques importants qui peuvent exiger, pour des applications critiques, des opérations de relâchement des contraintes ou d'usinage. Les méthodes de découpe mécanique évitent totalement les effets thermiques, mais peuvent toutefois introduire des contraintes mécaniques ou un écrouissage qui affectent les opérations de traitement ultérieures.

Considérations environnementales et de sécurité

Évaluation de l'impact environnemental

Les opérations modernes de découpe au laser ont un impact environnemental minimal par rapport à de nombreux procédés de fabrication traditionnels. L’enlèvement précis du matériau réduit la génération de déchets, tandis que des systèmes de filtration avancés captent et traitent les fumées ou particules éventuellement produites pendant la découpe. La technologie de laser à fibre économe en énergie réduit la consommation globale d’énergie tout en maintenant des niveaux de productivité élevés. L’élimination des fluides de coupe et des lubrifiants réduit encore davantage les préoccupations environnementales liées à l’élimination des déchets et à la contamination.

Les méthodes de découpe traditionnelles peuvent présenter divers défis environnementaux, selon le procédé spécifique utilisé. La découpe au plasma peut générer des fumées importantes et nécessite des systèmes de ventilation substantiels pour maintenir les normes de qualité de l’air. Les opérations par jet d’eau produisent des déchets abrasifs contaminés qui exigent des procédures appropriées d’élimination. La découpe mécanique peut impliquer l’utilisation de fluides de coupe, de lubrifiants et de copeaux métalliques, qui doivent faire l’objet de manipulations et de procédures de recyclage adaptées.

Normes de Sécurité au Travail

Les systèmes de sécurité intégrés aux équipements modernes de découpe laser offrent une protection complète aux opérateurs et au personnel de l’installation. Des enceintes de sécurité verrouillées, des systèmes de confinement du faisceau et des dispositifs d’arrêt d’urgence garantissent un fonctionnement sûr, tant en conditions normales qu’en cas d’urgence. La manutention automatisée des matériaux réduit les besoins de levage et de positionnement manuels, minimisant ainsi les risques ergonomiques et les blessures potentielles. Des systèmes de surveillance avancés permettent de détecter les conditions dangereuses et d’arrêter automatiquement les opérations lorsque cela est nécessaire.

Les méthodes de découpe traditionnelles présentent divers aspects liés à la sécurité qui exigent une gestion rigoureuse et des procédures de formation appropriées. Les systèmes à plasma impliquent des tensions électriques élevées et des champs électromagnétiques intenses, nécessitant des dispositifs de blindage adéquats ainsi que des protocoles de sécurité appropriés. Les équipements de découpe mécanique présentent des risques d’écrasement et de cisaillement, ce qui exige la mise en place de protections adaptées et le respect de procédures de sécurité rigoureuses. Les exigences en matière de manutention manuelle des matériaux dans de nombreux procédés traditionnels augmentent le risque de lésions dues aux contraintes répétitives et d’accidents liés au levage.

Tendances futures en matière de technologie

Trajectoires d'avancement technologique

L'évolution de la technologie de découpe laser continue de s'accélérer, portée par des progrès dans l'augmentation de la puissance, l'amélioration de la qualité du faisceau et l'intégration de l'automatisation des procédés. Les applications de l'intelligence artificielle et de l'apprentissage automatique commencent à optimiser automatiquement les paramètres de découpe en fonction des propriétés des matériaux et des exigences de qualité. La connectivité Industry 4.0 permet une surveillance en temps réel, une maintenance prédictive et une intégration transparente avec les systèmes d'exécution de fabrication, afin d'améliorer la productivité et le contrôle qualité.

Les technologies de découpe traditionnelles rencontrent des limites en matière d’adaptation aux exigences modernes de la fabrication, en raison de leurs procédés fondamentaux mécaniques ou thermiques. Bien que des améliorations progressives se poursuivent dans des domaines tels que l’allongement de la durée de vie des consommables et l’intégration de l’automatisation, les principes opérationnels de base restent inchangés. La flexibilité requise pour les applications modernes de fabrication privilégie de plus en plus des technologies capables de s’adapter rapidement à des exigences changeantes, sans nécessiter de reconfiguration ou de remise en état importante.

Schémas d'adoption sur le marché

Les industries manufacturières adoptent de plus en plus fréquemment la découpe au laser comme méthode de production principale, plutôt que comme procédé secondaire. La combinaison de performances améliorées, de coûts réduits et de fiabilité accrue a rendu la découpe au laser accessible aux petits fabricants, qui étaient auparavant limités aux méthodes traditionnelles. L’intégration avec des systèmes automatisés de manutention de matériaux, des robots et des logiciels évolués permet de créer des solutions manufacturières complètes répondant simultanément à plusieurs exigences de production.

Les méthodes traditionnelles restent viables pour des applications spécifiques où leurs atouts particuliers correspondent aux exigences de production. Toutefois, la tendance vers une personnalisation accrue, des délais de livraison plus courts et des normes de qualité plus élevées favorise les technologies offrant une flexibilité et une précision maximales. Le développement continu des capacités de découpe au laser élargit sans cesse la gamme d’applications dans lesquelles cette technologie fournit des solutions optimales face aux défis de la fabrication moderne.

FAQ

Quels facteurs déterminent si la découpe au laser ou les méthodes traditionnelles sont plus rentables ?

La rentabilité dépend du volume de production, de la complexité des pièces, du type de matériau et des exigences en matière de qualité. La découpe au laser offre généralement une meilleure économie pour les géométries complexes, les séries de production mixtes et les applications nécessitant un minimum de traitement secondaire. Les méthodes traditionnelles peuvent s’avérer plus économiques pour des volumes très élevés de formes simples ou pour des matériaux extrêmement épais, lorsque les capacités de découpe au laser sont dépassées.

Comment les temps de réglage se comparent-ils entre le découpage au laser et les méthodes de découpage traditionnelles ?

Les systèmes de découpage au laser nécessitent généralement un temps de réglage minimal, car les modifications de programmation peuvent être effectuées par logiciel, sans changement physique d’outils. Les méthodes traditionnelles impliquent souvent des procédures de réglage importantes, notamment l’installation d’outils, les ajustements des dispositifs de fixation et les opérations d’étalonnage. Cet avantage rend le découpage au laser particulièrement adapté aux petites séries et au développement de prototypes, où le temps de réglage représente une part significative du coût total de production.

Le découpage au laser permet-il de traiter les mêmes épaisseurs de matériaux que les méthodes traditionnelles ?

Les capacités de découpe au laser se sont considérablement étendues, les systèmes à puissance plus élevée étant désormais capables de traiter des épaisseurs importantes de matériaux tout en conservant une excellente qualité de coupe. Toutefois, certaines méthodes traditionnelles, comme la découpe plasma et la découpe par jet d’eau, restent particulièrement performantes pour le traitement de sections extrêmement épaisses. Le choix dépend des exigences spécifiques en matière d’épaisseur, de la qualité souhaitée des bords et des vitesses de traitement acceptables pour l’application concernée.

Quelles sont les exigences en matière de maintenance qui distinguent la découpe au laser des méthodes de découpe traditionnelles ?

Les systèmes de découpe au laser nécessitent un nettoyage périodique des lentilles, une surveillance de l’alimentation en gaz et un remplacement programmé de certains composants, mais impliquent globalement une maintenance moins fréquente que les méthodes traditionnelles. Les équipements de découpe traditionnels exigent souvent un affûtage régulier des outils, le remplacement de pièces consommables et des réglages mécaniques pouvant interrompre les plannings de production. La prévisibilité des besoins de maintenance des systèmes laser permet une meilleure planification de la production et une réduction des temps d’arrêt.

Table des Matières

- Comparaison de la précision et de l'exactitude

- Analyse de la vitesse et de l'efficacité

- Polyvalence et limites des matériaux

- Considérations économiques et impact financier

- Facteurs de qualité et de reproductibilité

- Considérations environnementales et de sécurité

- Tendances futures en matière de technologie

-

FAQ

- Quels facteurs déterminent si la découpe au laser ou les méthodes traditionnelles sont plus rentables ?

- Comment les temps de réglage se comparent-ils entre le découpage au laser et les méthodes de découpage traditionnelles ?

- Le découpage au laser permet-il de traiter les mêmes épaisseurs de matériaux que les méthodes traditionnelles ?

- Quelles sont les exigences en matière de maintenance qui distinguent la découpe au laser des méthodes de découpe traditionnelles ?

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES