La découpe au laser a révolutionné la fabrication moderne en offrant une précision et une polyvalence sans précédent dans d’innombrables secteurs industriels. Cette technologie avancée utilise des faisceaux laser focalisés pour couper, graver ou marquer des matériaux avec une exactitude remarquable, ce qui en fait un procédé essentiel pour tout, des composants automobiles aux créations artistiques. Comprendre le fonctionnement de la découpe au laser fournit des informations précieuses sur l’une des technologies de fabrication les plus transformantes d’aujourd’hui.

Le principe fondamental de la découpe au laser repose sur la génération d’un faisceau lumineux intense qui fait fondre, brûle ou vaporise le matériau le long d’un trajet prédéterminé. Les systèmes modernes de découpe au laser offrent des résultats exceptionnels grâce à une précision pilotée par ordinateur, permettant aux fabricants de réaliser des designs complexes qui seraient impossibles à obtenir avec les méthodes de découpe traditionnelles. Cette technologie est devenue indispensable pour les industries exigeant des découpes de haute qualité, avec un minimum de déchets et un rendement maximal.

Physique fondamentale de la découpe au laser

Amplification de la lumière et génération du faisceau

La découpe au laser commence par la génération d’une lumière cohérente via un processus appelé émission stimulée. Le milieu actif du laser — qu’il s’agisse d’un gaz dioxyde de carbone, de câbles en fibre optique ou de matériaux cristallins — amplifie les photons lumineux afin de créer un faisceau intense et focalisé. Cette source d’énergie concentrée constitue le fondement de toutes les opérations de découpe au laser, fournissant la puissance nécessaire pour traiter efficacement divers matériaux.

Les propriétés uniques du faisceau laser incluent la monochromaticité, la cohérence et la collimation, ce qui lui permet de conserver son intensité sur de longues distances. Ces caractéristiques permettent aux systèmes de découpe laser de délivrer une densité d’énergie constante au point de coupe, garantissant des découpes uniformes sur toute l’épaisseur du matériau. La longueur d’onde du faisceau détermine son interaction avec les différents matériaux, ce qui rend certains types de lasers plus adaptés à des applications spécifiques.

Transfert d’énergie et interaction avec le matériau

Lorsque le faisceau laser entre en contact avec la surface du matériau, plusieurs processus physiques se produisent simultanément, selon les propriétés du matériau et les paramètres du laser. Les métaux subissent généralement une fusion puis une vaporisation, tandis que les matériaux organiques, comme le bois ou les plastiques, peuvent brûler ou se décomposer. Le procédé de découpe laser contrôle précisément ces interactions afin d’obtenir des découpes propres et précises, sans zone thermiquement affectée excessive.

La conduction thermique joue un rôle crucial dans la détermination de la qualité de la découpe, car une dissipation thermique excessive peut provoquer des déformations ou des modifications non souhaitées du matériau. Les systèmes avancés de découpe au laser intègrent des méthodes de refroidissement sophistiquées ainsi que des paramètres de découpe optimisés afin de minimiser l’accumulation de chaleur tout en préservant la vitesse et la précision de découpe. Comprendre ces dynamiques thermiques est essentiel pour obtenir des résultats optimaux sur différents types et épaisseurs de matériaux.

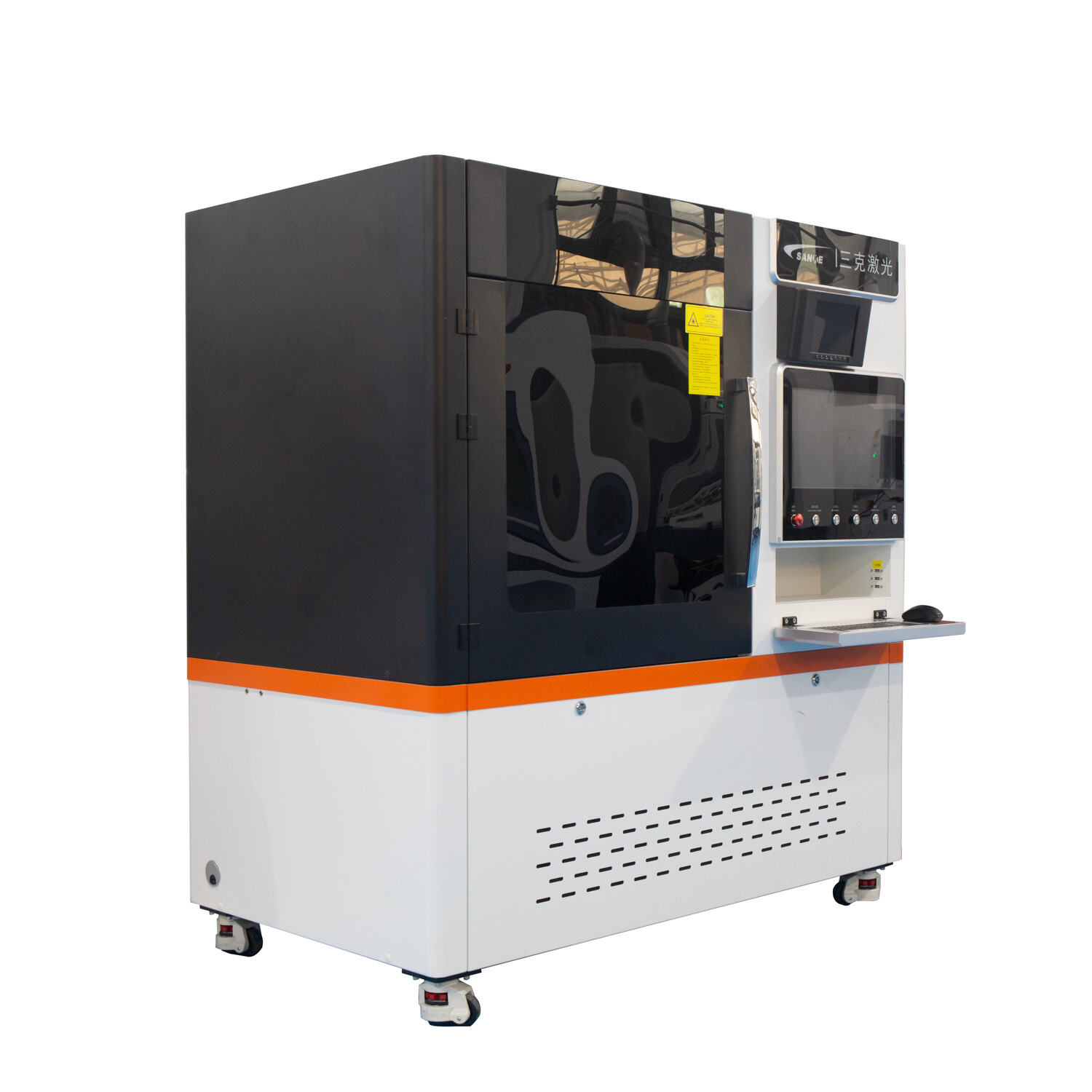

Composants essentiels des systèmes de découpe au laser

Ensemble de génération du faisceau laser

Le cœur de tout système de découpe au laser est son générateur laser, qui produit le faisceau lumineux cohérent nécessaire au traitement des matériaux. Les lasers CO₂ utilisent un mélange gazeux contenant du dioxyde de carbone, de l’azote et de l’hélium pour générer une lumière infrarouge dont la longueur d’onde est de 10,6 micromètres. Les lasers à fibre emploient des éléments de terres rares intégrés dans des fibres optiques afin de produire une lumière proche infrarouge, tandis que les lasers Nd:YAG utilisent des cristaux de grenat d’yttrium-aluminium dopés au néodyme pour un fonctionnement en état solide.

Chaque type de laser offre des avantages distincts pour des applications spécifiques de découpe au laser : les lasers CO₂ excellent dans la découpe de matériaux non métalliques et d’épaisseurs importantes, tandis que les lasers à fibre fournissent des performances supérieures sur les métaux d’épaisseur fine à moyenne. Le choix de la technologie laser influence considérablement la vitesse de découpe, la qualité du résultat et les coûts d’exploitation, ce qui en fait un critère essentiel pour toute opération de découpe au laser.

Systèmes de transmission et de focalisation du faisceau

Les systèmes de transmission efficaces du faisceau transportent l’énergie laser depuis le générateur jusqu’à la tête de découpe tout en préservant la qualité et l’intensité du faisceau. Les systèmes basés sur des miroirs utilisent des miroirs à très haute réflectivité pour rediriger le faisceau laser, tandis que les systèmes de transmission par fibre exploitent des fibres optiques permettant un acheminement flexible du faisceau. La méthode de transmission du faisceau affecte les besoins en maintenance du système, la mobilité de la tête de découpe et l’efficacité globale du système.

Les optiques de focalisation concentrent le faisceau laser afin d’atteindre la densité de puissance élevée requise pour une découpe efficace des matériaux. Le diamètre de la lentille de focalisation, la distance focale et la qualité optique influencent directement la largeur de la coupe, la qualité du bord et l’épaisseur maximale pouvant être découpée. Un positionnement précis du point focal par rapport à la surface du matériau est essentiel pour obtenir des performances optimales en découpe laser, ce qui nécessite des systèmes de commande précis afin de garantir des résultats constants.

Mécanismes de traitement des matériaux

Procédés thermiques de découpe

La découpe laser repose principalement sur des procédés thermiques pour séparer les matériaux, le mécanisme spécifique variant selon les propriétés du matériau et les conditions de traitement. La découpe par fusion consiste à faire fondre le matériau puis à évacuer le matériau en fusion à l’aide d’un gaz auxiliaire, créant ainsi une fente propre avec une formation minimale de bavures. Ce procédé fonctionne particulièrement bien sur les métaux et offre une excellente qualité de bord lorsqu’il est correctement optimisé.

La découpe à la flamme combine le chauffage au laser avec la combustion à l'oxygène pour couper efficacement des tôles d'acier épaisses, bien qu'elle produise des rainures plus larges et des zones plus étendues affectées par la chaleur comparativement à la découpe par fusion. La découpe par sublimation vaporise directement le matériau sans passage à l'état liquide, ce qui la rend idéale pour les matériaux minces et les applications exigeant un impact thermique minimal. La compréhension de ces différents mécanismes de découpe permet aux opérateurs de sélectionner les paramètres appropriés en fonction des exigences spécifiques de la découpe laser.

Fonctions des gaz auxiliaires

Les gaz auxiliaires remplissent plusieurs fonctions critiques dans le procédé de découpe laser, notamment l'évacuation du matériau fondu, le soutien de la combustion et la protection de la pièce. L'azote fournit une atmosphère inerte qui empêche l'oxydation tout en générant un flux à haute pression pour éjecter le matériau, ce qui permet d'obtenir des découpes exemptes d'oxydes, idéales pour l'acier inoxydable et l'aluminium. L'oxygène soutient la combustion lors de la découpe de l'acier, apportant une énergie exothermique qui améliore la vitesse de découpe ainsi que l'épaisseur maximale traitable.

L'air constitue une option économique pour de nombreuses applications de découpe laser, bien qu'il puisse produire des bords de coupe oxydés sur certains matériaux. Les systèmes d'air comprimé nécessitent un filtrage et un séchage rigoureux afin d'éviter toute contamination et d'assurer une qualité de coupe constante. Le choix du gaz auxiliaire influence considérablement à la fois les performances de découpe et les coûts d'exploitation, ce qui en fait un paramètre essentiel à prendre en compte pour l'optimisation de la découpe laser.

Contrôle du procédé et automatisation

Intégration du contrôle numérique par ordinateur

Les systèmes modernes de découpe laser s'appuient fortement sur la technologie de commande numérique par ordinateur (CNC) pour obtenir des résultats précis et reproductibles. Les logiciels CAO/FAO transforment les fichiers de conception en instructions destinées à la machine, qui régulent la puissance du laser, la vitesse de découpe et les trajectoires de déplacement. Cette intégration permet de réaliser des géométries de pièces complexes ainsi que des algorithmes de découpe automatisés (« nesting ») qui optimisent le rendement matière tout en réduisant le temps de traitement.

Les contrôleurs CNC avancés intègrent des systèmes de rétroaction en temps réel qui surveillent les conditions de découpe et ajustent automatiquement les paramètres afin de maintenir des performances optimales. Ces systèmes détectent les variations d’épaisseur du matériau, les dérives de focalisation et les changements de pression du gaz, et apportent immédiatement des corrections pour préserver la qualité de la découpe. De telles capacités d’automatisation sont essentielles dans les opérations de découpe laser à grande échelle, où la régularité et l’efficacité sont primordiales.

Systèmes de contrôle qualité

Des systèmes de contrôle qualité sophistiqués surveillent divers aspects du procédé de découpe laser afin d’assurer des résultats constants et d’identifier les problèmes potentiels avant qu’ils n’affectent la production. La détection capacitive de hauteur maintient une position de focalisation correcte par rapport à la surface du matériau, tandis que les systèmes de surveillance de puissance vérifient la stabilité de la sortie laser tout au long des opérations de découpe. Ces capacités de surveillance permettent une maintenance prédictive et réduisent les temps d’arrêt.

Les systèmes de vision peuvent inspecter en temps réel les bords découpés, mesurant la largeur de la fente de coupe, la formation de bavures et la perpendicularité du bord afin de vérifier la conformité aux normes de qualité. découpe laser les opérations bénéficient considérablement de ces mesures automatisées de contrôle qualité, car elles permettent des ajustements immédiats du procédé ainsi que la documentation des paramètres de découpe à des fins de traçabilité.

Applications Dans tous les secteurs

Fabrication automobile

Le secteur automobile utilise largement la découpe au laser pour la fabrication de panneaux de carrosserie, de composants structurels et de pièces d’intérieur, avec une précision et une vitesse exceptionnelles. La découpe au laser permet de réaliser des géométries complexes et des tolérances serrées requises par les conceptions modernes de véhicules, tout en maintenant des débits de production élevés. La capacité de cette technologie à traiter les aciers à haute résistance et les alliages d’aluminium en fait un outil indispensable pour les initiatives de légèreté.

Les tôles préformées, créées par soudage laser de nuances d'acier différentes avant formage, illustrent le rôle du découpage laser dans les techniques de fabrication avancées. Cette approche optimise les propriétés des matériaux sur l’ensemble des sections des composants tout en réduisant le poids et en améliorant les performances en cas de collision. Le découpage laser permet également la réalisation rapide de prototypes et la production en petites séries de composants spécialisés destinés aux véhicules électriques (BEV) et aux systèmes de conduite autonome.

Aérospatiale et Défense

Les applications aéronautiques exigent le plus haut niveau de précision et de traçabilité des matériaux, ce qui rend le découpage laser particulièrement adapté au traitement du titane, de l’Inconel et d’autres alliages spécialisés. La capacité de cette technologie à produire des bords exempts de bavures et des zones thermiquement affectées minimales est essentielle pour préserver l’intégrité des composants critiques destinés au vol. Le découpage laser permet également la fabrication de structures alvéolaires légères et de géométries internes complexes, impossibles à réaliser par usinage conventionnel.

Les entrepreneurs de la défense s'appuient sur la découpe au laser pour la fabrication de plaques de blindage, d'enceintes électroniques et de composants d'armes de précision nécessitant des tolérances dimensionnelles exactes. La polyvalence de cette technologie permet le traitement de matériaux métalliques et composites au sein d’un même système, ce qui rationalise les flux de production. En outre, les capacités de commande informatique de la découpe au laser facilitent la gestion sécurisée des données et la documentation des procédés, exigées dans les applications militaires.

Considérations et limites relatives aux matériaux

Caractéristiques du traitement des métaux

Différents métaux réagissent de manière variable à la découpe au laser, en fonction de leur conductivité thermique, de leur point de fusion et de leurs propriétés d’absorption optique. L’acier doux se découpe facilement au moyen de lasers CO₂ avec un gaz auxiliaire d’oxygène, produisant des bords propres nécessitant peu ou pas de finition ultérieure. L’acier inoxydable requiert un gaz auxiliaire d’azote afin d’éviter l’oxydation et de préserver sa résistance à la corrosion, tandis que la forte réflectivité et la conductivité thermique élevée de l’aluminium posent des défis spécifiques lors des opérations de découpe au laser.

Le cuivre et le laiton nécessitent des densités de puissance plus élevées en raison de leur forte conductivité thermique et de leur réflectivité, ce qui rend les lasers à fibre plus adaptés que les systèmes CO₂ pour ces matériaux. Le titane se découpe bien au laser, mais exige une attention particulière dans le choix du gaz auxiliaire et des paramètres de découpe afin d’éviter toute contamination. La compréhension de ces caractéristiques spécifiques aux matériaux est essentielle pour optimiser les paramètres de découpe laser et obtenir les résultats souhaités.

Transformation de matériaux non métalliques

La découpe laser s’étend au-delà des métaux pour inclure le bois, l’acrylique, les textiles, les céramiques et les matériaux composites, chacun présentant des considérations de traitement spécifiques. Les matériaux organiques, tels que le bois et le papier, subissent une décomposition thermique lors de la découpe, ce qui exige un contrôle précis de la puissance afin d’éviter tout brûlage ou carbonisation. L’acrylique et d’autres plastiques fondent lors de la découpe laser, ce qui nécessite des stratégies spécifiques de gaz auxiliaire pour obtenir des bords lisses et polis.

La découpe textile au laser offre des avantages pour prévenir l'effilochage tout en permettant la réalisation de motifs complexes et des vitesses de traitement rapides, dans les domaines de la mode et des tissus techniques. Les matériaux céramiques nécessitent une gestion thermique rigoureuse lors de la découpe au laser afin d'éviter les fissurations dues aux contraintes thermiques, tandis que les matériaux composites peuvent exiger des approches spécialisées pour traiter efficacement les différentes orientations de fibres et les systèmes de résine.

Considérations de sécurité et environnementales

Protocoles de sécurité au travail

Les opérations de découpe au laser exigent des mesures de sécurité complètes afin de protéger les opérateurs contre les rayonnements laser, les émanations toxiques et les risques d'incendie. Les systèmes laser de classe 4, couramment utilisés dans la découpe industrielle au laser, peuvent provoquer des lésions oculaires et cutanées graves, ce qui rend obligatoires un enceinte hermétique du faisceau et des systèmes de verrouillage sécurisés. Les équipements de protection individuelle, notamment les lunettes de protection laser et les systèmes de ventilation, constituent le fondement des pratiques sûres de découpe au laser.

Les mesures de prévention incendie sont essentielles lors du traitement de matériaux combustibles et exigent des systèmes de détection de flamme, une extinction automatique des incendies ainsi que des procédures d’arrêt d’urgence. Une formation régulière en matière de sécurité garantit que les opérateurs maîtrisent correctement les procédures relatives à la manutention des matériaux, à la vérification du trajet du faisceau et aux protocoles de réponse aux urgences. Ces considérations en matière de sécurité sont fondamentales pour le bon déroulement des opérations de découpe laser et pour la conformité réglementaire.

Impact environnemental et durabilité

Les systèmes modernes de découpe laser contribuent à une fabrication durable grâce à une réduction des déchets de matériaux, à un fonctionnement économe en énergie et à l’élimination des fluides de coupe toxiques. La précision de la découpe laser permet de minimiser la largeur de la fente de coupe (kerf) et rend possible un agencement serré des pièces, ce qui optimise l’utilisation des matières premières. En outre, le procédé propre de découpe élimine les opérations secondaires de finition, réduisant ainsi la consommation énergétique globale et le temps de traitement.

Les systèmes d'extraction et de filtration des fumées captent et traitent les émissions générées lors de la découpe au laser, empêchant ainsi la contamination de l'atmosphère tout en permettant, dans certains cas, la récupération des matériaux. La longévité et la fiabilité des équipements de découpe au laser contribuent également à la durabilité en réduisant la fréquence de remplacement et les besoins en maintenance. Ces avantages environnementaux font de la découpe au laser une option attrayante pour les entreprises engagées dans des initiatives de fabrication verte.

FAQ

Quels matériaux peuvent être traités par la technologie de découpe au laser

La découpe au laser peut traiter une grande variété de matériaux, notamment des métaux tels que l'acier, l'acier inoxydable, l'aluminium, le titane, le cuivre et le laiton, ainsi que des matériaux non métalliques tels que le bois, l'acrylique, les textiles, la céramique, le papier et divers plastiques. Le type de laser utilisé et les paramètres de découpe doivent être optimisés pour chaque matériau afin d'obtenir les meilleurs résultats. Les capacités d'épaisseur des matériaux varient selon la puissance du laser et les propriétés du matériau ; certains systèmes sont capables de découper de l'acier jusqu'à plusieurs pouces d'épaisseur.

En quoi la découpe au laser se distingue-t-elle des méthodes de découpe traditionnelles en termes de précision ?

La découpe au laser offre une précision nettement supérieure à celle des méthodes de découpe mécanique traditionnelles, atteignant généralement des tolérances de ±0,1 mm ou meilleures. Le positionnement du faisceau, contrôlé par ordinateur, élimine les problèmes d’usure mécanique et de déformation d’outil courants dans la découpe conventionnelle. En outre, la découpe au laser produit une largeur de trait (kerf) minimale, réduisant ainsi les pertes de matière tout en permettant un agencement serré des pièces. Le caractère non contact du procédé élimine également toute déformation de la pièce découpée due aux forces de serrage.

Quels facteurs déterminent la vitesse de coupe dans les opérations de découpe au laser ?

La vitesse de coupe en découpe laser dépend de plusieurs facteurs interconnectés, notamment la puissance du laser, le type et l’épaisseur du matériau, la pression et le type du gaz d’assistance, la qualité de focalisation du faisceau et la qualité souhaitée du bord découpé. En général, les matériaux plus épais nécessitent des vitesses de coupe plus lentes afin d’assurer une pénétration complète, tandis qu’une puissance laser plus élevée peut augmenter la vitesse de coupe jusqu’aux limites thermiques de traitement du matériau. L’optimisation de ces paramètres exige de l’expérience et implique souvent des compromis entre vitesse de coupe, qualité du bord et coûts d’exploitation.

Quelles sont les exigences typiques en matière de maintenance pour les systèmes de découpe laser ?

Les systèmes de découpe au laser nécessitent une maintenance régulière, notamment le nettoyage optique, la vérification du système de gaz auxiliaire et l’inspection des composants mécaniques. Les sources laser nécessitent généralement des interventions périodiques, dont les intervalles varient de plusieurs milliers à plusieurs dizaines de milliers d’heures de fonctionnement, selon le type de technologie utilisée. Les pièces consommables, telles que les fenêtres de protection, les buses et les lentilles de focalisation, doivent être remplacées en fonction des conditions de découpe et des types de matériaux traités. Une planification rigoureuse de la maintenance est essentielle pour préserver la qualité de coupe, la fiabilité du système et l’efficacité opérationnelle des applications de découpe au laser.

Table des Matières

- Physique fondamentale de la découpe au laser

- Composants essentiels des systèmes de découpe au laser

- Mécanismes de traitement des matériaux

- Contrôle du procédé et automatisation

- Applications Dans tous les secteurs

- Considérations et limites relatives aux matériaux

- Considérations de sécurité et environnementales

-

FAQ

- Quels matériaux peuvent être traités par la technologie de découpe au laser

- En quoi la découpe au laser se distingue-t-elle des méthodes de découpe traditionnelles en termes de précision ?

- Quels facteurs déterminent la vitesse de coupe dans les opérations de découpe au laser ?

- Quelles sont les exigences typiques en matière de maintenance pour les systèmes de découpe laser ?

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES