gravure laser précise

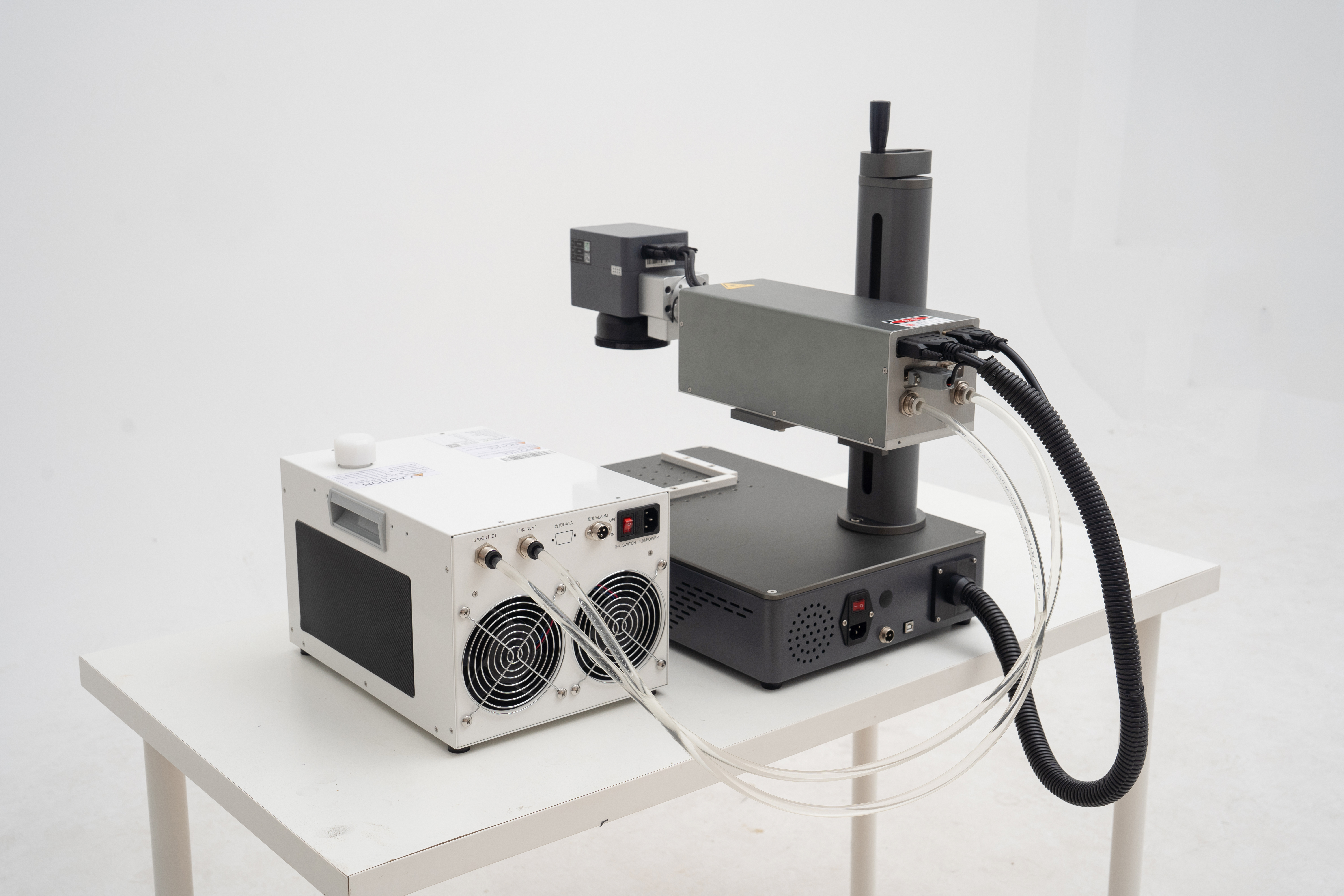

Le gravage laser précis représente une technologie de pointe en matière de fabrication, utilisant des faisceaux laser focalisés pour créer des marquages, motifs et designs détaillés sur divers matériaux avec une précision exceptionnelle. Ce procédé avancé utilise des systèmes laser commandés par ordinateur qui dirigent une énergie lumineuse concentrée sur la surface des matériaux, provoquant des modifications permanentes par un retrait contrôlé du matériau ou une altération de surface. La technologie fonctionne en convertissant l'énergie électrique en faisceaux lumineux cohérents pouvant être manipulés avec précision afin d'atteindre une exactitude au niveau du micromètre lors des opérations de gravure. Les systèmes modernes de gravage laser précis intègrent des mécanismes sophistiqués de contrôle du faisceau, des réglages variables de puissance et des systèmes de positionnement haute résolution, permettant aux opérateurs de réaliser des conceptions complexes avec une grande régularité. Les principales fonctions du gravage laser précis incluent le marquage de surface à des fins d'identification, la création de motifs décoratifs, la numérotation sérielle des composants et le marquage pour le contrôle qualité dans les processus de fabrication. Les caractéristiques technologiques comprennent une puissance laser réglable, des systèmes de positionnement multi-axes, des capacités de surveillance en temps réel et une intégration de manutention automatisée des matériaux. Ces systèmes supportent différentes profondeurs de gravure, allant du marquage superficiel à l'usinage profond, selon les exigences de l'application. La technologie est compatible avec une grande variété de matériaux, notamment les métaux, plastiques, céramiques, verre, bois, cuir et matériaux composites, ce qui la rend polyvalente pour de nombreuses applications industrielles. Le gravage laser précis est largement utilisé dans la fabrication automobile pour l'identification des pièces, dans l'industrie électronique pour le marquage des composants, dans la production de dispositifs médicaux pour la traçabilité, dans les applications aérospatiales pour l'étiquetage de pièces critiques, dans la création de bijoux pour la personnalisation, ainsi que dans la personnalisation de produits promotionnels. Ce procédé offre une excellente répétabilité, permettant une production de masse tout en préservant l'intégrité de chaque design. Sur le plan environnemental, le gravage laser précis présente un intérêt particulier car il génère très peu de déchets, ne nécessite aucun produit chimique consommable et a un impact environnemental réduit par rapport aux méthodes traditionnelles de gravure.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES