láser de marcado en metal

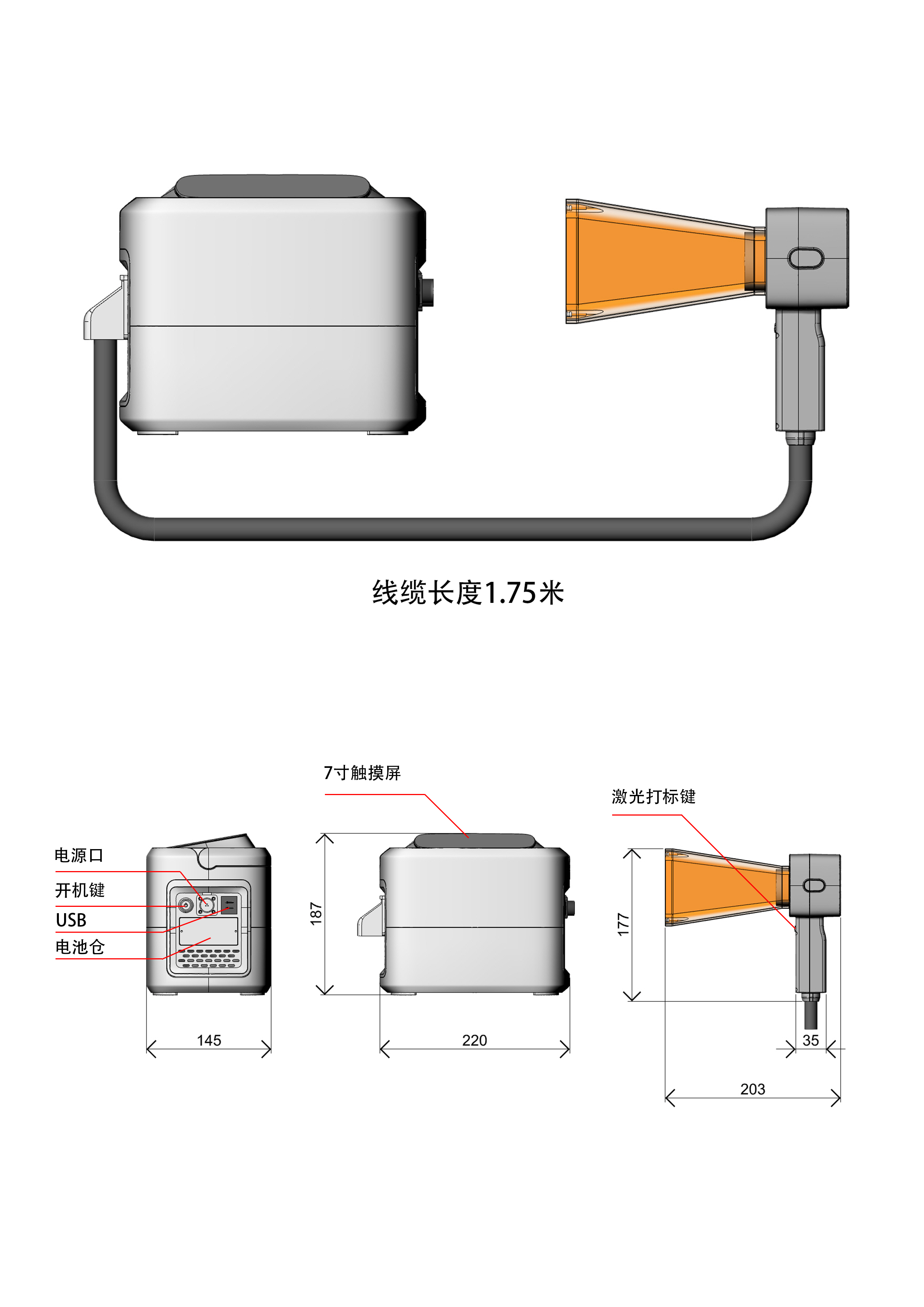

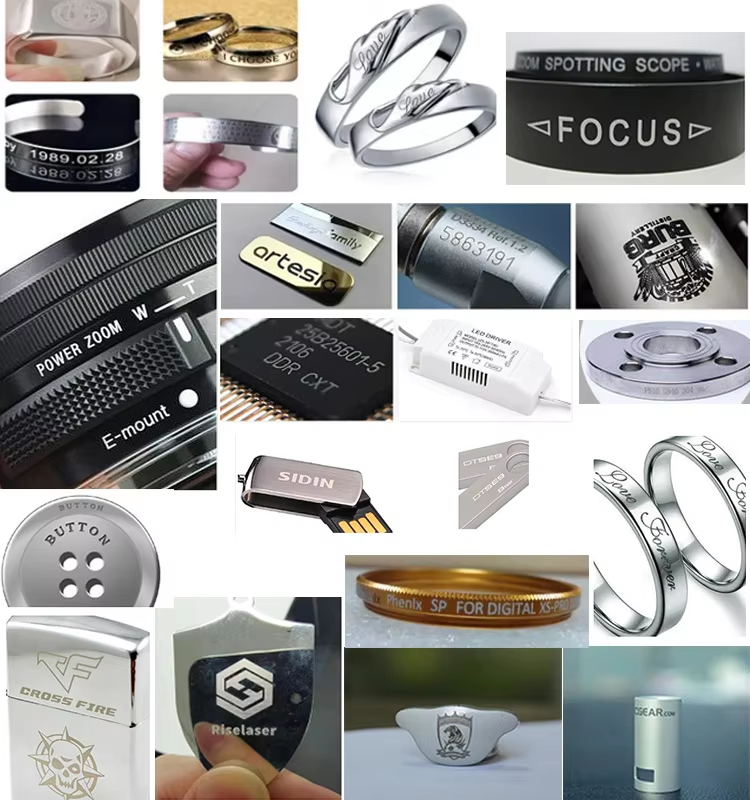

Un láser de marcado metálico representa una tecnología de vanguardia diseñada para crear marcas permanentes y precisas en diversas superficies metálicas con una exactitud y eficiencia excepcionales. Este sistema sofisticado utiliza haces láser concentrados para grabar, entallar o marcar diferentes tipos de metales, incluyendo acero inoxidable, aluminio, titanio, latón, cobre y acero al carbono. El láser de marcado metálico opera mediante un proceso altamente controlado en el que la energía luminosa enfocada genera un calentamiento localizado, resultando en la eliminación del material, cambios de color o modificaciones superficiales que producen marcas visibles y duraderas. Los sistemas modernos de marcado láser metálico incorporan tecnología avanzada de láser de fibra, ofreciendo una calidad de haz superior y un rendimiento constante en diversas aplicaciones. Estos sistemas cuentan con posicionamiento de precisión controlado por ordenador, lo que permite a los operadores crear diseños complejos, números de serie, códigos de barras, logotipos y texto con un detalle y repetibilidad notables. La tecnología permite tanto el marcado superficial superficial como capacidades de grabado más profundo, permitiendo a los usuarios personalizar la profundidad del marcado según requisitos específicos. Los equipos contemporáneos de marcado láser metálico incluyen interfaces de software fáciles de usar que simplifican el proceso de marcado, permitiendo a los operadores importar diseños, ajustar parámetros y ejecutar operaciones de marcado con mínima formación. Los sistemas suelen ofrecer frecuencias de pulso variables, ajustes de potencia y velocidades de marcado, proporcionando flexibilidad para optimizar los resultados según el tipo de metal y los requisitos de marcado. Los sistemas avanzados de marcado láser metálico también incluyen mecanismos automáticos de enfoque, garantizando una calidad de marcado constante independientemente de las variaciones de la superficie o la posición de la pieza. Se han integrado características de seguridad en todos estos sistemas, incluyendo recintos protectores, sistemas de interbloqueo y controles de emisión que cumplen con las normas internacionales de seguridad láser. La versatilidad de la tecnología de marcado láser metálico se extiende al manejo de diferentes tamaños y formas de piezas, desde componentes de precisión pequeños hasta piezas industriales más grandes, lo que la hace adecuada tanto para entornos de producción de alto volumen como para aplicaciones personalizadas especializadas.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES