proceso de marcado por láser de alta precisión

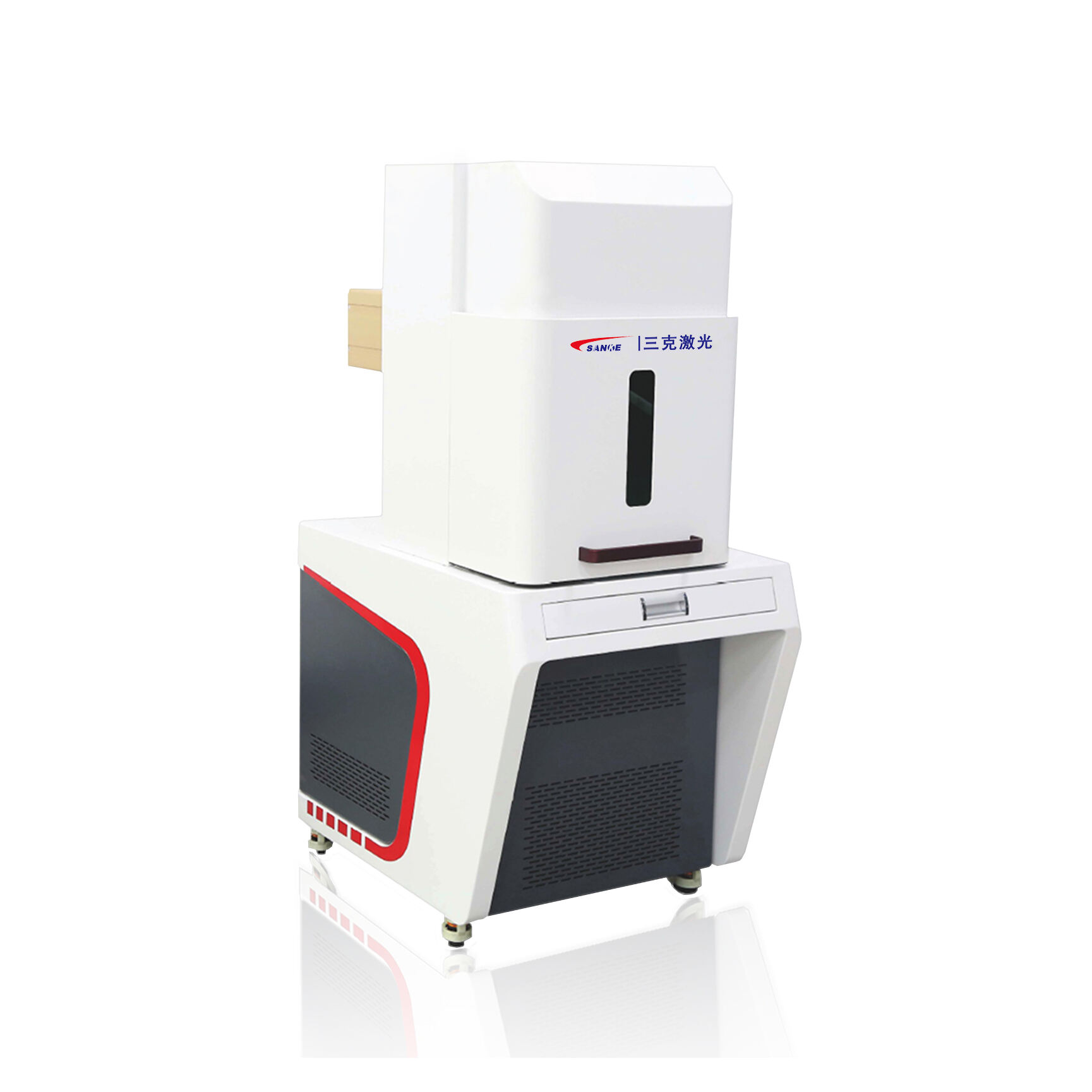

El proceso de marcado láser de alta precisión representa una tecnología de vanguardia que utiliza haces láser enfocados para crear marcas, códigos, logotipos y texto permanentes en diversos materiales con una precisión y detalle excepcionales. Esta técnica avanzada de fabricación emplea energía luminosa concentrada para alterar las propiedades superficiales de los materiales, generando marcas duraderas que mantienen su claridad y legibilidad durante todo el ciclo de vida del producto. El proceso funciona dirigiendo un haz láser a través de sistemas ópticos sofisticados que controlan con precisión microscópica la intensidad del haz, la duración del pulso y la posición. Las funciones principales del proceso de marcado láser de alta precisión incluyen la identificación de productos, codificación de trazabilidad, marcaje comercial, marcas decorativas y aplicaciones antifalsificación. Esta tecnología destaca por crear sistemas de códigos de barras, códigos QR, números de serie, fechas de caducidad y gráficos complejos con una consistencia notable en toda la producción. Las características tecnológicas que distinguen este proceso son la operación sin contacto, que elimina el estrés mecánico en componentes delicados, y la automatización controlada por ordenador que garantiza resultados repetibles. El sistema utiliza varios tipos de láser, incluyendo láseres de fibra, láseres de CO2 y láseres UV, cada uno optimizado para materiales y aplicaciones específicas. La integración de software avanzado permite el procesamiento de datos en tiempo real, lo que posibilita a los fabricantes incorporar información dinámica como números de lote y marcas de tiempo directamente en el proceso de marcado. El proceso de marcado láser de alta precisión tiene amplias aplicaciones en numerosas industrias, incluyendo la fabricación automotriz para la identificación de componentes, la producción de dispositivos médicos para cumplir con normativas, la electrónica para el marcado de placas de circuito, la aeroespacial para la trazabilidad de piezas críticas y bienes de consumo para la protección de marcas. La tecnología demuestra una versatilidad excepcional al manejar materiales diversos como metales, plásticos, cerámicas, vidrio y materiales compuestos. Su capacidad para crear marcas con tamaños de detalle tan pequeños como 10 micrómetros la hace invaluable para componentes miniaturizados y diseños intrincados. El proceso mantiene estándares de calidad consistentes mientras opera a altas velocidades, lo que lo hace adecuado tanto para aplicaciones personalizadas de bajo volumen como para entornos de producción de alto rendimiento.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES