soldadura robótica automatizada

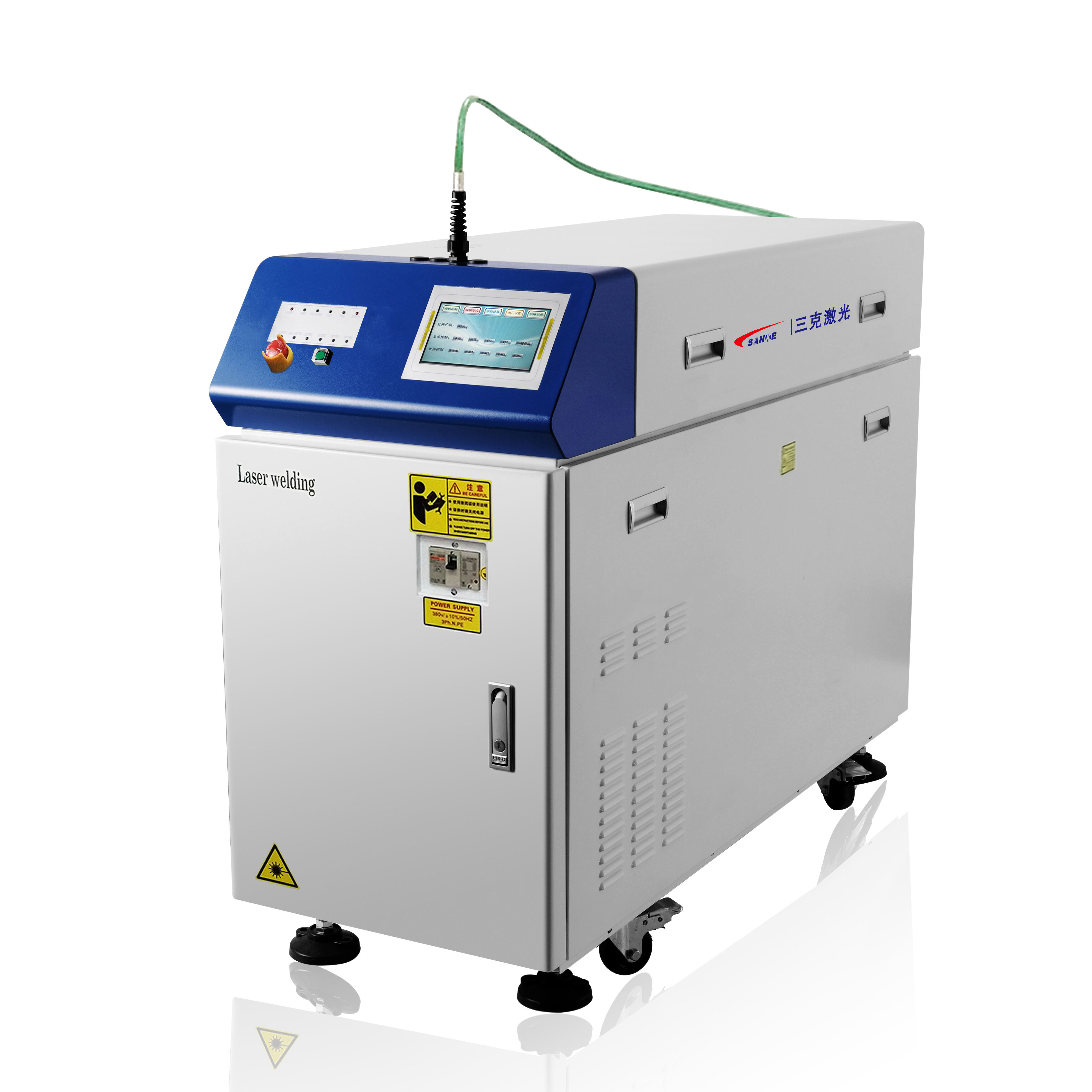

La soldadura robótica automatizada representa un avance revolucionario en la tecnología de fabricación que combina robótica de precisión con capacidades avanzadas de soldadura para ofrecer resultados consistentes y de alta calidad. Este sistema de vanguardia utiliza brazos robóticos programables equipados con antorchas de soldadura avanzadas, sensores y sistemas de control para realizar operaciones complejas de soldadura con mínima intervención humana. Las funciones principales de la soldadura robótica automatizada incluyen la unión precisa de materiales, seguimiento de costuras, monitoreo de calidad y ajustes de control adaptativo durante todo el proceso de soldadura. Estos sistemas destacan al ejecutar tareas repetitivas de soldadura manteniendo una exactitud y repetibilidad excepcionales, superiores a los métodos tradicionales de soldadura manual. Las características tecnológicas incluyen manipuladores robóticos de múltiples ejes que proporcionan flexibilidad ilimitada de posicionamiento, sistemas avanzados de visión para monitoreo en tiempo real, sistemas integrados de enfriamiento para un rendimiento óptimo y software sofisticado que permite programación compleja y planificación de trayectorias. Los sistemas modernos de soldadura robótica automatizada incorporan algoritmos de inteligencia artificial que aprenden de operaciones previas y optimizan continuamente los parámetros de soldadura para mejorar el rendimiento. Sus aplicaciones abarcan numerosas industrias, incluyendo la fabricación automotriz, la producción aeroespacial, la construcción naval, la fabricación de equipos para la construcción y el ensamblaje de maquinaria pesada. En plantas automotrices, estos sistemas realizan soldadura de chasis, ensamblaje de paneles de carrocería y fabricación de sistemas de escape con notable velocidad y precisión. Las aplicaciones aeroespaciales se centran en componentes estructurales críticos donde la calidad y la consistencia son fundamentales. La tecnología es compatible con diversos procesos de soldadura, incluyendo MIG, TIG, soldadura por puntos y soldadura láser, lo que la hace versátil para diferentes tipos de materiales y requisitos de espesor. Las capacidades de integración permiten una conexión perfecta con líneas de producción existentes, sistemas de manejo de materiales y redes de control de calidad. El proceso de soldadura robótica automatizada comienza con el posicionamiento preciso de la pieza, seguido del movimiento programado de la antorcha a lo largo de trayectorias predeterminadas, el monitoreo continuo de los parámetros de soldadura y ajustes en tiempo real basados en retroalimentación de sensores para garantizar una calidad óptima de la soldadura durante toda la operación.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES