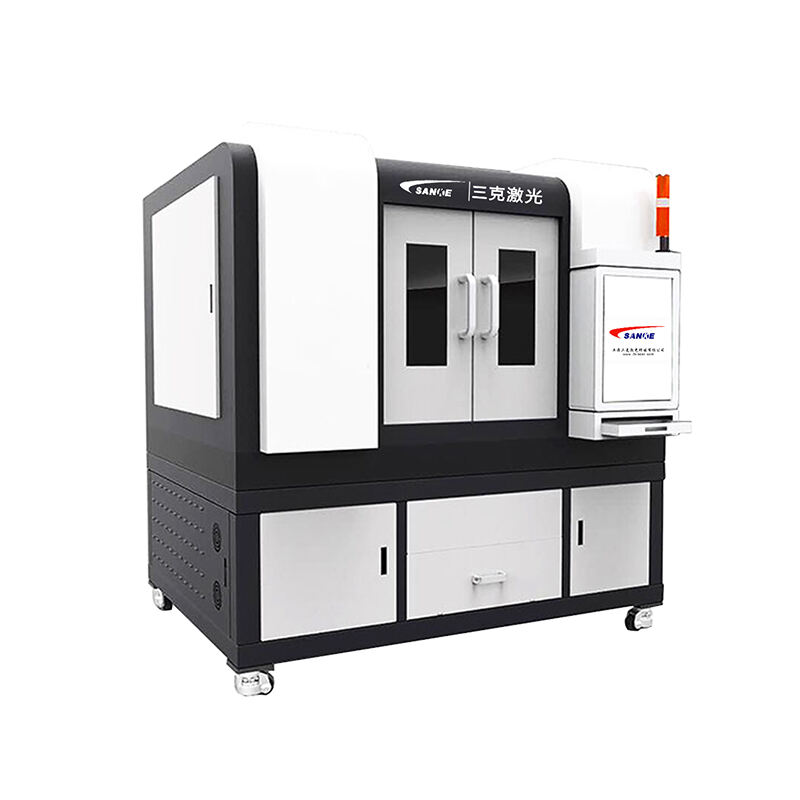

高度なレーザー切断技術による精密工学の習得

産業用製造分野は、特に超硬材料の加工において、レーザー切断機技術の登場によって革新されました。これらの高度なシステムは、精密切断へのアプローチを変革し、材料加工における前例のない精度と信頼性を提供しています。現代の製造作業で最適な結果を得るためには、装置の設定と切断品質の間にある複雑な関係を理解することが不可欠です。

レーザー切断機は、航空宇宙から医療機器製造に至るさまざまな業界で、超硬材料をきわめて高い精度で処理できる能力により、もはや不可欠なツールとなっています。本トピックについてさらに深く探っていく中で、異なるパラメーターがどのように相互作用して所望の結果を生み出すのか、また一貫した品質基準を維持するために適切な設定がなぜ重要であるのかを考察します。

レーザー切断作業の基本パラメーター

パワーと回転数の設定

レーザー出力と切断速度の関係は、効果的なレーザー切断機の運用の基礎を成しています。超硬材料を加工する場合、材料の厚さや組成に応じて、通常2000〜6000ワットの範囲で出力を設定します。高出力はより速い切断速度を可能にしますが、材料への熱的損傷を防ぐために、慎重にバランスを取る必要があります。

最適な速度設定は、材料の性質によって大きく異なります。たとえば、高度なセラミックスを切断する場合、10〜30インチ/分の比較的遅い速度が必要になる一方で、適切な出力レベルを維持すれば、一部の炭化物材料はより高い速度で加工できます。重要なのは、速度と出力が調和して働き、きれいで精密な切断が得られる最適なポイントを見つけることです。

焦点位置とレンズ構成

レーザー切断機の焦点は、レーザーエネルギーが最も強く集中する領域を指します。超硬材料の場合、焦点位置の正確な調整が極めて重要であり、わずかなずれでも品質に大きな問題を引き起こす可能性があります。多くの最新システムでは、切断プロセス全体を通じて最適なフォーカスを維持するために微調整可能な高度なレンズ構成を採用しています。

所望の結果を得るためには、レンズの選定と配置が極めて重要な役割を果たします。高品質の硒化亜鉛(ZnSe)またはゲルマニウム製レンズを適切にメンテナンスし、正確に配置することで、ビームの安定した伝達と集光が保証されます。焦点距離は、材料の厚さや希望する切断特性に応じて注意深く選定する必要があります。

ガス支援および圧力制御

アシストガスの選定

レーザー切断機におけるアシストガスの選択は、超硬材料を加工する際の切断品質に大きな影響を与えます。窒素、酸素、圧縮空気はそれぞれ特定の目的を持ち、切断プロセスに異なる影響を及ぼします。例えば、高純度の窒素は酸化を防ぎ、多くの材料に対して清潔で酸化物のない切断面を実現します。

酸素アシストガスは発熱反応によって切断プロセスを強化でき、特定の金属材料において特に有効です。しかし、感度の高い超硬材料を扱う場合、酸化作用が望ましくない材料変化を引き起こす可能性があるため、その管理を慎重に行う必要があります。

圧力の最適化

ガス圧の設定は切断品質や切断幅(カーフ幅)に直接影響します。圧力が低すぎると溶融材の除去が不十分になり、高すぎると乱流が生じて切断パターンが不規則になる可能性があります。超硬材料の場合、材料の特性や厚さに応じて、通常10~25barの範囲で圧力を設定します。

現代のレーザー切断機システムには、動的圧力制御機能が備わっていることが多く、切断プロセス中にリアルタイムでの調整が可能です。この機能により、材料の厚さや形状が変化しても一貫した切断品質を維持できます。

高精度を実現する高度な制御機能

パルス幅変調

パルス幅変調は、レーザービームの熱的影響を精密に制御することを可能にします。パルスの持続時間と周波数を調整することで、超硬材料の異なる部位に応じた最適な切断プロセスを実現できます。この技術は、材料の密度が不均一である場合や複雑な形状を扱う際に特に有効です。

パルス特性を変更できる能力により、熱管理が向上し、材料への熱的ストレスを低減できます。例えば、ピーク出力を高くしてパルスを短くすると、特定のセラミックスにおいてよりクリーンな切断面を得られるとともに、熱影響領域を最小限に抑えることができます。

モーション制御と加速度

レーザー切断機の精度は、その運動制御システムに大きく依存しています。高度なCNCコントローラーは加速および減速率を管理し、角や複雑な形状部分においても一貫した切断品質を維持します。適切な加速設定により振動を防止し、切断プロセス全体でスムーズな動作を確保します。

現代のシステムでは、工具経路を最適化し慣性効果を最小限に抑える高度なアルゴリズムを採用しています。これにより優れた切断エッジ品質と寸法精度が実現され、高価な超硬材料を加工する際には特に重要です。

材料ごとの考慮事項と調整

熱管理戦略

超硬材料はレーザー切断中に特定の熱管理手法を必要とする場合があります。レーザー切断機は、プロセス全体を通して最適な温度範囲を維持できるように設定される必要があります。これには、冷却時間を設けたり、熱応力や材料損傷を防ぐために出力レベルを調整したりすることが含まれます。

高度な熱監視システムにより、熱分布を追跡し、切断パラメータを自動的に調整して一貫した品質を維持できます。これは、熱伝導率が低いか、または熱衝撃を受けやすい材料を加工する場合に特に重要です。

表面品質の要求仕様

さまざまな用途では、表面仕上げ品質のレベルが異なります。レーザー切断機の設定は、特定の粗さ値やエッジ特性を得られるように調整する必要があります。これには通常、焦点位置、ガス圧力、切断速度など、複数のパラメータを同時に微調整することが必要です。

特殊な支援ガス混合物や最適化されたノズル設計を使用することで、表面品質をさらに向上させることができます。これらの改良により、処理効率を維持しつつ望ましい仕上げを得ることが可能になります。

品質保証とプロセス監視

リアルタイムパラメータ調整

現代のレーザー切断機システムには、リアルタイムでの品質管理を可能にする高度な監視ツールが組み込まれています。センサーはビーム特性、切断速度、材料の反応などさまざまなパラメーターを追跡し、ずれが生じた際に即座に調整を行うことができます。

この適応制御機能により、材料の性質が変化したり環境条件が変わったりしても、一貫した切断品質を保証します。これは長時間の生産運転において精度を維持する上で大きな進歩を示しています。

品質検証方法

レーザー切断作業における高基準を維持するためには、堅牢な品質検証手順を実施することが不可欠です。これには切断面の定期的な点検、寸法精度の測定、表面仕上げ特性の分析が含まれます。

高度な検査システムにより、切断品質について即座にフィードバックを得ることができ、オペレーターは後手に回るのではなく、能動的にレーザー切断機の設定を調整できます。このアプローチにより、廃材を最小限に抑え、製品品質の一貫性を確保します。

よく 聞かれる 質問

レーザー切断機の設定は材料の廃棄量にどのように影響しますか?

最適な機械設定は、切断幅(カーフ幅)を縮小し、切断精度を向上させることで材料の廃棄を最小限に抑えます。出力、速度、補助ガスパラメータの適切な設定により、必要な品質基準を維持しつつ、材料を効率的に利用できます。

メンテナンスが切断品質の維持に果たす役割は何ですか?

光学系の清掃、アライメントチェック、ノズル点検など、レーザー切断機の各部品の定期的なメンテナンスは、切断品質の一貫性を保つ上で極めて重要です。良好な状態に保たれた装置は、超硬材料を加工する際にも最適な性能と信頼性の高い結果を発揮します。

オペレーターは新しい材料に対して最適な設定をどのように決定すればよいですか?

最適な設定を決定するには、通常、パラメータの体系的なテストが必要であり、メーカーの推奨値から始め、実際の切断結果に基づいて微調整を行います。最近の機械には、材料データベースや自動パラメータ提案システムが搭載されていることが多く、このプロセスを効率化できます。

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES