産業用レーザー切断システムにおける性能上の課題の理解

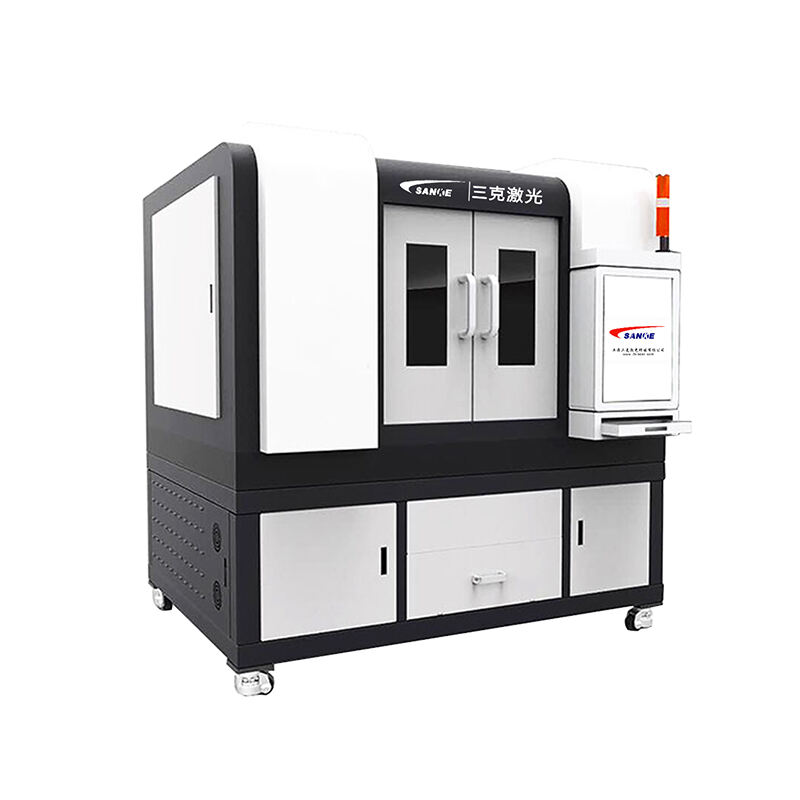

現代の製造業界は、さまざまな業界にわたる複雑なコンポーネントの製造において、高精度のレーザー切断機械に大きく依存しています。これらの高度なシステムは、優れた光学機器、モーション制御、熱処理プロセスを組み合わせることで、非常に高い切断精度を実現しています。しかし、あらゆる複雑な産業機器と同様に、レーザー切断機械も性能や出力品質に影響を与えるさまざまな運用上の課題に直面する可能性があります。これらの問題を理解し、適切な解決策を実施することは、生産性を最適な状態に維持し、安定した切断結果を得るために不可欠です。

性能への影響を与える主要コンポーネント

光学システムの保守

光学システムは、レーザー切断機におけるビームをワークに導き、焦点を合わせる役割を果たし、あらゆるレーザー切断機の中心となる部分です。長期間使用していると、ミラーやレンズに汚れが付着し、ビームの強度や焦点に影響を及ぼす可能性があります。切断精度を維持するためには、光学部品を定期的に点検・清掃することが不可欠です。専門の技術者は、これらの部品を傷つけないようにするために、専用の洗浄液とフリントフリー素材を使用して清掃する必要があります。

さらに、ビーム品質を維持するためには光学経路の適切なアラインメントが非常に重要です。僅かなずれでも出力損失や不規則な切断パターンを引き起こす可能性があります。定期的にアラインメントの点検を行うことで、生産品質に影響が出る前に問題を発見し、修正することが可能です。

モーションコントロールシステムの信頼性

レーザー切断機の精度は、その動作制御システムに大きく依存しています。直線ガイド、ボールネジ、サーボモーターが完全に調和して動作することで正確な切断が可能になります。これらのコンポーネントの摩耗は、位置決めエラーや切断品質のばらつきを引き起こす可能性があります。定期的な潤滑と機械部品の点検により、予期せぬ故障を防ぐことができます。

現代のレーザー切断機には高度なCNCシステムが組み込まれており、定期的なキャリブレーションが必要です。オペレーターはレーザー干渉計または他の精密測定器を使用して軸の精度を確認する必要があります。これにより、マシンがプログラムされた切断経路を維持し、指定された公差内で部品を製造できるよう保証します。

環境要因と性能最適化

温度と湿度の制御

レーザー加工機の性能には環境条件が大きく影響します。温度変動はビーム特性や機械の幾何学的精度に影響を与える可能性があります。生産エリアに適切な空調システムを設置することで、安定した運転条件を維持できます。湿度レベルの管理も同様に重要であり、過剰な湿気は光学部品や電子システムに損傷を与える可能性があります。

自動アラート機能付きの環境監視システムを導入することで、オペレーターは最適な条件を維持するのに役立てることができます。中には、内蔵された温度補償機能により、環境変化に基づいて自動的に切断条件を調整する高度なレーザー加工機もあります。

粉塵および煙管理

切断時に発生する煙および粒子の効果的な除去は、機械の性能と職場の安全性の両方を維持するために重要です。設計のしっかりした煙除去システムは、光学部品の汚染を防ぎ、切断品質の一貫性を確保します。フィルター装置の定期的なメンテナンスおよび集塵された材料の適切な廃棄は、標準的な作業手順に含める必要があります。

最新のレーザー切断機には、最適な性能を維持するための自動清掃システムが搭載されていることが多いです。ただし、オペレーターは定期的に点検を行い、これらのシステムが正しく作動していることを確認し、製造元の仕様に従ってフィルターを交換する必要があります。

材料の取り扱いおよび加工条件

素材品質評価

投入材料の品質は切断性能に大きく影響します。材料の厚み、組成、表面状態のばらつきにより、結果が安定しなくなる可能性があります。適切な材料検査手順を導入することで、生産に影響が出る前に潜在的な問題を把握できます。オペレーターは、さまざまな材料に関する仕様および切断条件の詳細な記録を維持する必要があります。

表面の汚れ、例えば錆や油分は切断プロセスに悪影響を及ぼす可能性があります。適切な材料の保管および取り扱い手順を確立することで、材料品質を維持し、安定した切断結果を得ることができます。一部のレーザー切断機には自動材料センシング機能が搭載されており、検出されたばらつきに基づいて条件を自動調整します。

パラメーター最適化

適切な切断パラメーターの選定は、最適な結果を得るために重要です。出力レベル、切断速度、アシストガス圧力、焦点位置などは、素材や板厚に応じて適切に調整する必要があります。包括的なパラメーターデータベースを維持することで、オペレーターは迅速に作業をセットアップし、安定した品質を達成できます。

最新のレーザー切断機には、インテリジェントな形状認識機能や自動パラメーター調整機能が搭載されていることが多いです。ただし、オペレーターは引き続き、各パラメーター間の関係性や切断品質への影響について理解しておくことで、問題のトラブルシューティングを効果的に行うことができます。

予防保全とモニタリング

定期保守プログラム

包括的な予防保全プログラムの導入は、レーザー切断機の性能を維持するために不可欠です。このプログラムには、基本的な清掃から部品の詳細な点検まで、日常、週次、月次の作業を含めるべきです。保守作業の記録を文書化することで、機械の履歴を追跡し、再発する問題を特定することが可能になります。

高度な監視システムを導入することで、故障が発生する前におよその予測が可能になります。振動分析や電力消費監視などの予知保全技術を取り入れることにより、積極的なメンテナンス計画が可能となり、予期せぬ停止時間を削減します。

性能監視と記録

主要なパフォーマンス指標を定期的に監視することで、傾向や潜在的な問題を早期に把握できます。これには、切断品質、機械の稼働時間、メンテナンスコストの追跡が含まれます。堅牢な記録システムを導入することで、メンテナンスやアップグレードに関する意思決定をより的確に行うことができます。

最新のレーザー切断機には、リアルタイムの性能データを提供する内蔵診断システムが搭載されていることが多いです。これらの機能を効果的に活用することで、最適な性能を維持し、装置の寿命を延ばすことが可能になります。

よく 聞かれる 質問

レーザー切断機における光学部品の清掃はどのくらいの頻度で行うべきですか?

光学部品は毎日点検し、必要に応じて清掃する必要があります。通常は、使用強度や環境条件に応じて8〜16時間の運転ごとに行います。ただし、正確な清掃頻度は切断する材料や作業環境によって異なります。清掃手順およびスケジュールについては、常に製造元のガイドラインに従ってください。

レーザー切断機におけるビームアラインメント不良の兆候とは何ですか?

一般的な指標には、切断品質のばらつき、ドロス(スラグ)の増加、幅広の切断幅(カーフ幅)、切断速度能力の低下が含まれます。このような兆候に気づいた場合は、直ちに製造元が推奨する手順を使用してビームアラインメントを確認するか、有資格のサービス技術者に相談してください。

オペレーターは新しい材料に対して切断パラメーターをどのように最適化できますか?

類似材料に推奨されるメーカーのパラメータから始め、廃材でテストカットを行ってください。切断品質を確認しながら、徐々に出力、速度、アシストガスの設定を調整してください。成功したパラメータは今後の参考のために記録してください。多くの現代的なレーザー切断機には材料ライブラリが搭載されており、最適化の出発点として利用できます。

レーザー切断性能においてアシストガスはどのような役割を果たしますか?

アシストガスは、光学機器を保護し、切断領域から溶融物を取り除き、切断中に酸化を防ぐなど、複数の機能を果たします。適切なガス圧と流量は、きれいな切断を実現するために重要です。ガスの品質と圧力を定期的に点検することで、安定した切断性能を維持できます。

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES