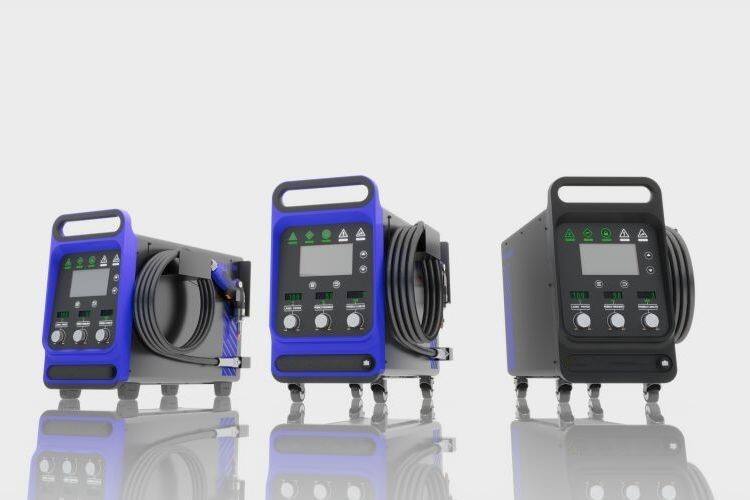

マイクロレーザー溶接機

マイクロレーザー溶接機は、精密接合技術における画期的な進歩を示しており、最も要求の厳しい用途に対して卓越した精度と信頼性を提供します。この高度な装置は、集束されたレーザー光線を用いて極めて小さな部品に正確な溶接を行うため、複数の産業分野で不可欠なツールとなっています。マイクロレーザー溶接機は、高強度のレーザーエネルギーを微細な焦点に集中させることで作動し、熱影響領域を最小限に抑えながら、前例のない精度で材料を接合することを可能にします。現代のマイクロレーザー溶接システムには、一貫した出力分布と被加工物への最適なエネルギー伝達を保証する、先進的なビーム供給機構が組み込まれています。マイクロレーザー溶接機の基盤にある技術は、リアルタイムでレーザーのパラメータを制御できる高度な光学システムであり、オペレーターが特定の材料要件に応じて出力レベル、パルス持続時間、およびビーム特性を調整できるようにしています。これらのシステムは通常、コンピュータ制御インターフェースを備えており、高密度生産環境に不可欠な正確な位置決めと再現性を実現します。マイクロレーザー溶接機は、優れた継手品質、最小限の熱歪み、そして精密な寸法管理が求められる用途に特に優れています。最新のマイクロレーザー溶接機モデルには、ビジョンシステムや自動位置決め機能が搭載されており、さらに精度と生産性が向上しています。異種材料を溶接できる能力により、製品設計や製造プロセスにおいて新たな可能性が開かれます。温度監視とフィードバックシステムにより、最適な溶接条件が保たれ、材料特性を損なう過熱を防ぎます。マイクロレーザー溶接機のコンパクトな設計と使いやすい操作性は、研究室での研究から工業生産環境まで幅広く適用可能です。他の装置との統合が容易であるため、自動化された製造ラインにシームレスに組み込むことができ、インダストリー4.0の取り組みやスマートファクトリーの概念をサポートします。