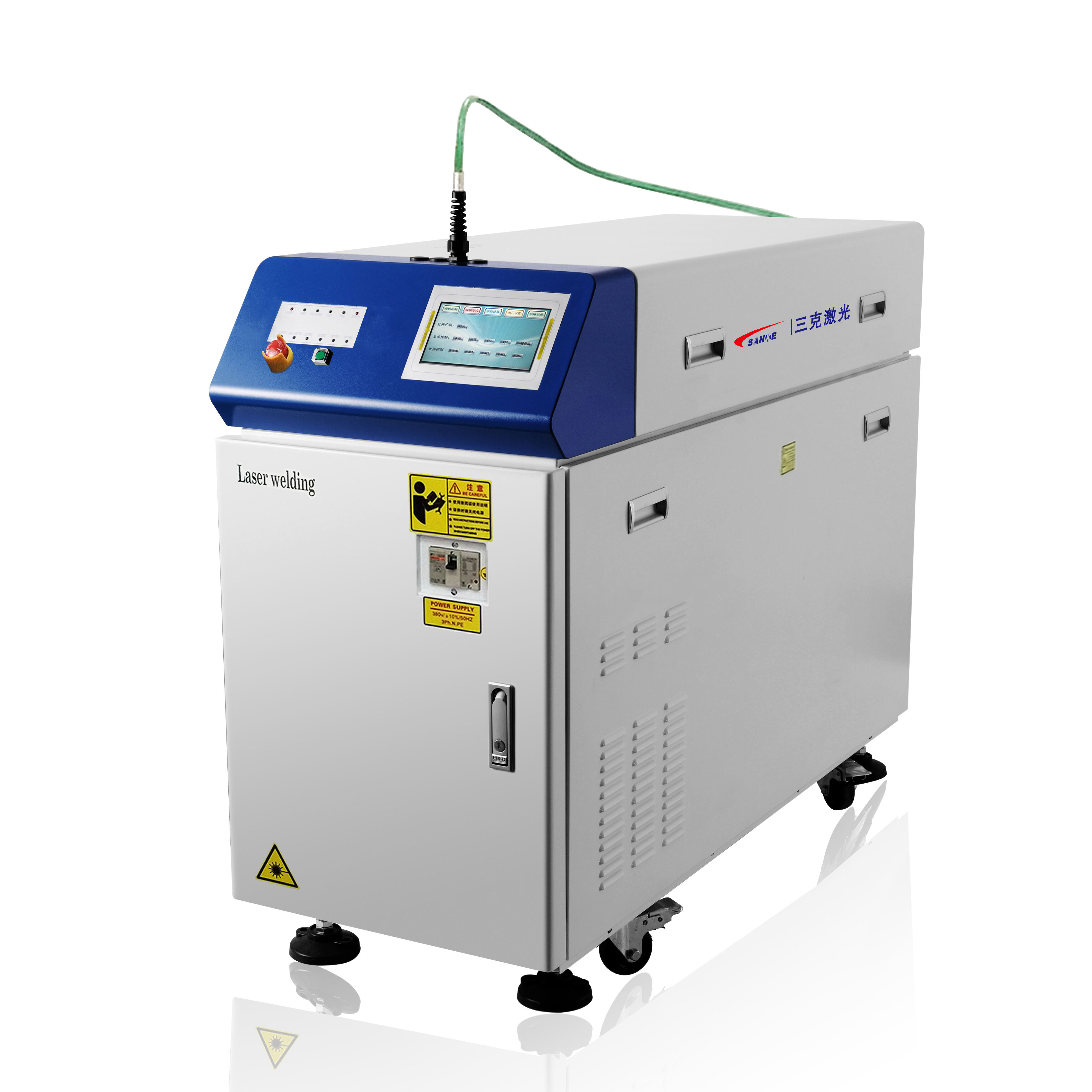

自動溶接装置

自動溶接設備は、従来の手動溶接プロセスを高精度で一貫性があり、非常に効率的な作業に変革する金属加工技術における画期的な進歩を示しています。この高度な機械装置は、先進的なロボット技術、コンピュータ制御システム、および精密溶接技術を統合し、多様な産業用途において優れた結果を提供します。自動溶接設備は、アーク電圧、電流、移動速度、ワイヤ送給速度などの溶接パラメータを極めて高い精度で制御するプログラマブル制御システムによって動作します。これらのシステムは、MIG、TIG、プラズマアーク、抵抗溶接など複数の溶接プロセスを組み合わせており、さまざまな材質や板厚に対して柔軟性を発揮します。本設備には高度なセンサと監視システムが搭載されており、溶接品質を継続的に監視し、潜在的な欠陥を検出してリアルタイムで最適な性能を維持するために調整を行います。現代の自動溶接設備には、複雑な溶接形状やアクセス困難な継手構成にも対応できる多軸移動機能を備えた高度な位置決めシステムが含まれています。また、知能型プログラミングインターフェースを採用しており、オペレーターが異なるプロジェクト向けの溶接プログラムを作成、保存、呼び出し可能で、セットアップ時間を大幅に短縮するとともに、成功した溶接パラメータの一貫した再現を確実にします。保護カバー、自動停止システム、包括的な監視プロトコルなど、オペレーターや設備を保護するための安全機能も広範に統合されています。自動溶接設備は、鋼鉄、アルミニウム、ステンレス鋼、特殊合金など、さまざまな材料の組み合わせに対応しており、航空宇宙、自動車、建設、造船、製造業など幅広い産業に適しています。これらのシステムは、ミリ単位のわずかな公差内で卓越した精度を実現し、構造的完全性を保証するとともに、重要な用途で要求される厳しい品質基準を満たします。