Dominando la Ingeniería de Precisión a Través de la Tecnología Avanzada de Corte por Láser

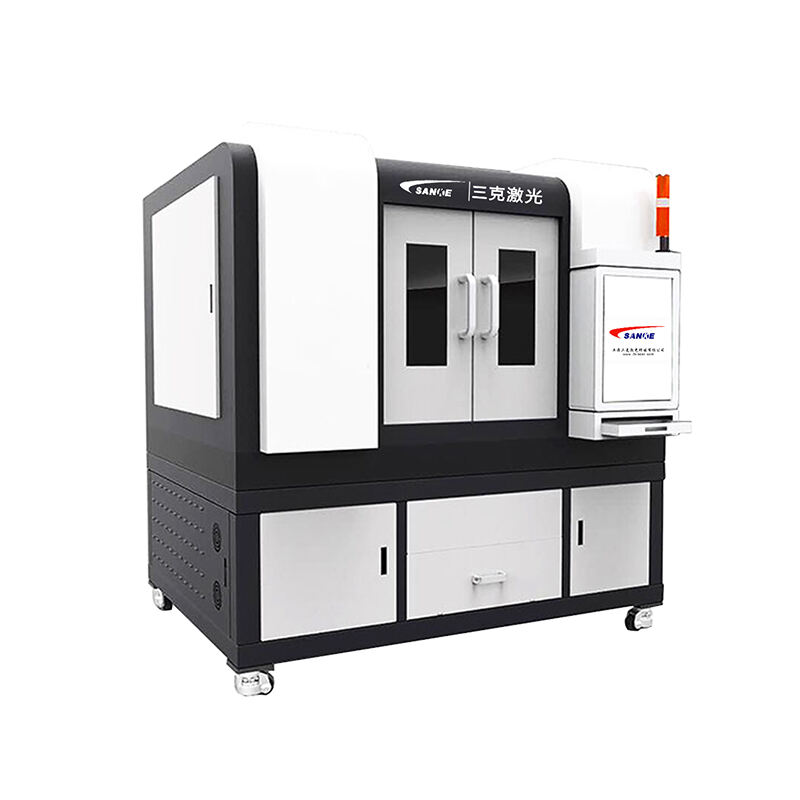

El ámbito de la fabricación industrial ha sido revolucionado por la aparición de la tecnología de máquinas de corte por láser, especialmente cuando se trata de procesar materiales superduros. Estos sistemas sofisticados han transformado la forma en que abordamos el corte de precisión, ofreciendo una exactitud y fiabilidad sin precedentes en el procesamiento de materiales. Comprender la relación compleja entre la configuración de la máquina y la calidad del corte es fundamental para lograr resultados óptimos en las operaciones modernas de fabricación.

La capacidad de la máquina de corte por láser para manejar materiales superduros con una precisión notable la ha convertido en una herramienta indispensable en diversas industrias, desde la aeroespacial hasta la fabricación de dispositivos médicos. A medida que profundizamos en este tema, exploraremos cómo interactúan diferentes parámetros para producir los resultados deseados y por qué una configuración adecuada es esencial para mantener estándares de calidad consistentes.

Parámetros Fundamentales de las Operaciones de Corte por Láser

Potencia y Configuraciones de Velocidad

La relación entre la potencia del láser y la velocidad de corte constituye la base fundamental del funcionamiento eficaz de las máquinas de corte por láser. Al trabajar con materiales superduros, los ajustes de potencia suelen oscilar entre 2000 y 6000 vatios, dependiendo del espesor y la composición del material. Niveles de potencia más altos permiten velocidades de corte más rápidas, pero deben equilibrarse cuidadosamente para evitar daños térmicos en el material.

Los ajustes óptimos de velocidad varían significativamente según las propiedades del material. Por ejemplo, el corte de cerámicas avanzadas podría requerir velocidades más lentas de entre 10 y 30 pulgadas por minuto, mientras que algunos materiales de carburo pueden procesarse a velocidades más altas si se mantienen niveles adecuados de potencia. La clave consiste en encontrar el punto óptimo en el que velocidad y potencia trabajen en armonía para producir cortes limpios y precisos.

Punto Focal y Configuración de Lentes

El punto focal de una máquina de corte por láser representa el área donde la energía del láser se concentra con mayor intensidad. Para materiales superduros, el ajuste preciso del punto focal es fundamental: incluso desviaciones mínimas pueden provocar problemas significativos de calidad. La mayoría de los sistemas modernos emplean configuraciones avanzadas de lentes que pueden ajustarse finamente para mantener un enfoque óptimo durante todo el proceso de corte.

La selección y colocación de las lentes desempeñan funciones vitales para lograr los resultados deseados. Lentes de seleniuro de zinc o germanio de alta calidad, correctamente mantenidas y posicionadas con precisión, garantizan una transmisión y enfoque del haz consistentes. La longitud focal debe seleccionarse cuidadosamente según el espesor del material y las características deseadas del corte.

Asistencia con Gas y Control de Presión

Selección del Gas de Asistencia

La elección del gas de asistencia en una máquina de corte por láser influye significativamente en la calidad del corte al procesar materiales superduros. El nitrógeno, el oxígeno y el aire comprimido cumplen funciones específicas y afectan de manera diferente el proceso de corte. Por ejemplo, el nitrógeno de alta pureza evita la oxidación y produce bordes limpios, libres de óxidos, en muchos materiales.

El gas de asistencia de oxígeno puede mejorar el proceso de corte mediante reacciones exotérmicas, especialmente útil para ciertos materiales metálicos. Sin embargo, al trabajar con materiales superduros sensibles, el efecto de oxidación debe controlarse cuidadosamente para evitar alteraciones no deseadas del material.

Optimización de Presión

Los ajustes de presión del gas afectan directamente la calidad del corte y el ancho del corte. Una presión demasiado baja provoca una eliminación inadecuada del material fundido, mientras que una presión excesiva puede causar turbulencias y patrones de corte irregulares. Para materiales superduros, las presiones suelen oscilar entre 10 y 25 bares, dependiendo de las características y el espesor del material.

Los sistemas modernos de máquinas de corte por láser suelen incluir control dinámico de presión, lo que permite ajustes en tiempo real durante el proceso de corte. Esta capacidad garantiza una calidad de corte constante en diferentes espesores y geometrías del material.

Características avanzadas de control para mayor precisión

Modulación por ancho de pulso

La modulación por ancho de pulso permite un control preciso sobre el impacto térmico del haz láser. Al ajustar la duración y frecuencia del pulso, los operadores pueden optimizar el proceso de corte para diferentes secciones de materiales superduros. Esta técnica es particularmente valiosa cuando se trabaja con densidades variables del material o geometrías complejas.

La capacidad de modificar las características del pulso permite una mejor gestión del calor y una reducción del estrés térmico en el material. Por ejemplo, pulsos más cortos con mayor potencia pico pueden producir cortes más limpios en ciertas cerámicas, minimizando así la zona afectada por el calor.

Control de movimiento y aceleración

La precisión de una máquina de corte por láser depende en gran medida de su sistema de control de movimiento. Los controladores CNC avanzados gestionan las tasas de aceleración y desaceleración para mantener una calidad de corte constante, especialmente en esquinas y detalles intrincados. Ajustes adecuados de aceleración evitan vibraciones y garantizan un movimiento suave durante todo el proceso de corte.

Los sistemas modernos incorporan algoritmos sofisticados que optimizan las trayectorias de la herramienta y minimizan los efectos inerciales. Esto resulta en una calidad superior del borde y una mayor precisión dimensional, particularmente importante al trabajar con materiales superduros costosos.

Consideraciones y ajustes específicos según el material

Estrategias de Gestión Térmica

Los materiales superduros a menudo requieren enfoques específicos de gestión térmica durante el corte por láser. La máquina de corte por láser debe configurarse para mantener rangos de temperatura óptimos durante todo el proceso. Esto puede implicar implementar periodos de enfriamiento o ajustar los niveles de potencia para prevenir tensiones térmicas y posibles daños en el material.

Los sistemas avanzados de monitoreo térmico pueden rastrear la distribución del calor y ajustar automáticamente los parámetros de corte para mantener una calidad constante. Esto es particularmente importante al procesar materiales con baja conductividad térmica o aquellos propensos al choque térmico.

Requisitos de Calidad de la Superficie

Diferentes aplicaciones requieren niveles variables de calidad en el acabado superficial. La configuración de la máquina de corte por láser debe adaptarse para lograr valores específicos de rugosidad y características de borde. Esto a menudo implica ajustar finamente múltiples parámetros de forma conjunta, incluyendo la posición de enfoque, la presión del gas y la velocidad de corte.

La calidad superficial puede mejorarse aún más mediante el uso de mezclas especializadas de gases auxiliares y diseños optimizados de boquillas. Estas modificaciones ayudan a lograr el acabado deseado manteniendo la eficiencia del proceso.

Garantía de Calidad y Monitoreo del Proceso

Ajuste de parámetros en tiempo real

Los sistemas modernos de máquinas de corte por láser incorporan herramientas sofisticadas de monitoreo que permiten el control de calidad en tiempo real. Los sensores rastrean diversos parámetros, incluyendo las características del haz, la velocidad de corte y la respuesta del material, lo que permite ajustes inmediatos cuando ocurren desviaciones.

Esta capacidad de control adaptativo garantiza una calidad de corte constante incluso cuando varían las propiedades del material o cambian las condiciones ambientales. Representa un avance significativo para mantener la precisión durante largas series de producción.

Métodos de Verificación de Calidad

La implementación de procedimientos robustos de verificación de calidad es esencial para mantener altos estándares en las operaciones de corte por láser. Esto incluye la inspección regular de los bordes cortados, la medición de la precisión dimensional y el análisis de las características del acabado superficial.

Los sistemas avanzados de inspección pueden proporcionar retroalimentación inmediata sobre la calidad del corte, lo que permite a los operadores ajustar proactivamente la configuración de las máquinas de corte por láser en lugar de hacerlo reactivamente. Este enfoque ayuda a minimizar el desperdicio y garantiza una calidad de producto constante.

Preguntas Frecuentes

¿Cómo afectan los ajustes de la máquina de corte por láser al desperdicio de material?

La configuración óptima de la máquina minimiza el desperdicio de material al reducir el ancho del corte y mejorar la precisión del mismo. La correcta configuración de los parámetros de potencia, velocidad y gas auxiliar asegura una utilización eficiente del material manteniendo los estándares de calidad requeridos.

¿Qué papel juega el mantenimiento en el mantenimiento de la calidad del corte?

El mantenimiento regular de los componentes de la máquina de corte por láser, incluyendo la limpieza de ópticas, verificaciones de alineación y revisión de boquillas, es crucial para mantener una calidad de corte constante. Un equipo bien mantenido garantiza un rendimiento óptimo y resultados confiables al procesar materiales superduros.

¿Cómo pueden los operadores determinar los ajustes óptimos para nuevos materiales?

La determinación de ajustes óptimos generalmente implica un enfoque sistemático de prueba de parámetros, comenzando con las recomendaciones del fabricante y realizando ajustes finos basados en los resultados reales de corte. Las máquinas modernas suelen incluir bases de datos de materiales y sistemas automatizados de sugerencia de parámetros para agilizar este proceso.

Tabla de Contenido

- Dominando la Ingeniería de Precisión a Través de la Tecnología Avanzada de Corte por Láser

- Parámetros Fundamentales de las Operaciones de Corte por Láser

- Asistencia con Gas y Control de Presión

- Características avanzadas de control para mayor precisión

- Consideraciones y ajustes específicos según el material

- Garantía de Calidad y Monitoreo del Proceso

- Preguntas Frecuentes

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES