La fabricación industrial ha experimentado una transformación revolucionaria con la introducción de tecnologías avanzadas de preparación de superficies. Entre estas innovaciones, la limpieza láser destaca como una solución pionera que elimina los métodos abrasivos tradicionales mientras ofrece resultados superiores. Esta tecnología de vanguardia aprovecha la potencia de haces láser enfocados para eliminar contaminantes, óxido, pintura y materiales no deseados de diversas superficies sin causar daño al sustrato subyacente.

El sector industrial ha adoptado la limpieza láser como una alternativa ecológica a los métodos convencionales de limpieza. A diferencia del chorro de arena o los tratamientos químicos, esta tecnología no genera residuos secundarios y requiere un consumo mínimo de materiales. Instalaciones manufactureras en las industrias automotriz, aeroespacial, naval y de restauración del patrimonio han integrado sistemas de limpieza láser para lograr resultados precisos, eficientes y rentables en la preparación de superficies.

Comprensión de los fundamentos de la tecnología de limpieza láser

Principios básicos del tratamiento superficial basado en láser

La limpieza láser funciona según el principio de fototermólisis selectiva, donde pulsos láser de alta intensidad se dirigen hacia superficies contaminadas. La energía láser es absorbida por el material no deseado, provocando un calentamiento rápido y consecuente vaporización o sublimación. Este proceso deja intacto el sustrato subyacente mientras elimina eficazmente óxido, capas, recubrimientos y otros contaminantes superficiales. La precisión de la limpieza láser permite a los operadores controlar la profundidad y la intensidad de la eliminación de material con una exactitud excepcional.

La tecnología utiliza diferentes longitudes de onda y duraciones de pulso según los requisitos específicos de la aplicación. Los láseres de fibra, que normalmente operan a longitudes de onda alrededor de 1064 nanómetros, se emplean comúnmente en aplicaciones industriales de limpieza láser. Estos sistemas pueden configurarse para funcionar en modo continuo o en modo pulsado, con frecuencias de pulso que van desde disparos individuales hasta varios kilohercios, para lograr una eficiencia óptima de limpieza.

Ventajas sobre Métodos Tradicionales de Limpieza

Los métodos tradicionales de preparación de superficies a menudo implican materiales abrasivos, disolventes químicos o procesos mecánicos que generan residuos significativos y plantean preocupaciones medioambientales. La limpieza láser elimina estos inconvenientes al ofrecer una solución sin contacto y libre de productos químicos, que no produce contaminación secundaria. El control de precisión ofrecido por los sistemas láser permite la eliminación selectiva de capas específicas, preservando la integridad de sustratos delicados.

La eficiencia energética representa otra ventaja significativa de la tecnología de limpieza láser. Los sistemas modernos consumen considerablemente menos energía en comparación con otros métodos cuando se considera todo el ciclo del proceso, incluidos los costos de eliminación de residuos y cumplimiento ambiental. Las capacidades de automatización de los sistemas de limpieza láser mejoran aún más la productividad al reducir los requisitos de mano de obra manual y garantizar resultados consistentes en operaciones a gran escala.

Industrial Aplicaciones y Casos de Uso

Aplicaciones en la Fabricación Automotriz

La industria automotriz ha adoptado rápidamente limpieza láser para diversos procesos de producción, incluyendo la preparación previa de superficies para soldadura, la eliminación de pintura y la limpieza de moldes. Las líneas de ensamblaje de vehículos utilizan sistemas láser para eliminar aceites, óxidos y recubrimientos protectores de componentes metálicos antes de las operaciones de soldadura o unión. Esto asegura una adhesión y calidad de junta óptimas, manteniendo al mismo tiempo los requisitos de velocidad de producción.

El mantenimiento de moldes para neumáticos representa una aplicación crítica en la que la limpieza por láser ha demostrado ser excepcionalmente efectiva. Los métodos tradicionales de limpieza de moldes implicaban fregar manualmente con productos químicos y abrasivos, lo que resultaba en tiempos muertos prolongados y posibles daños al molde. Los sistemas de limpieza por láser pueden eliminar residuos de caucho y agentes desmoldantes de geometrías de molde complejas sin afectar las superficies mecanizadas con precisión, reduciendo significativamente el tiempo de mantenimiento y prolongando la vida útil del molde.

Implementación en el sector aerospacial y de defensa

Las aplicaciones aeroespaciales exigen los niveles más altos de precisión y control de calidad, lo que convierte a la limpieza por láser en una solución ideal para la preparación de componentes críticos. Las operaciones de mantenimiento de aeronaves utilizan sistemas láser para eliminar pintura, recubrimientos y corrosión de estructuras de aluminio y materiales compuestos sin comprometer la integridad del material. La naturaleza no abrasiva de la limpieza por láser es particularmente valiosa al trabajar con componentes aeroespaciales de pared delgada.

La restauración de componentes del motor representa otra área significativa de aplicación en la que la limpieza láser destaca. Álabes de turbinas, cámaras de combustión y otros componentes expuestos a altas temperaturas pueden ser restaurados a sus especificaciones originales mediante el uso de parámetros láser cuidadosamente controlados. Esta capacidad prolonga la vida útil de los componentes y reduce los costos de reemplazo, al tiempo que se mantienen los estrictos estándares de seguridad aeronáutica.

Especificaciones Técnicas y Parámetros de Rendimiento

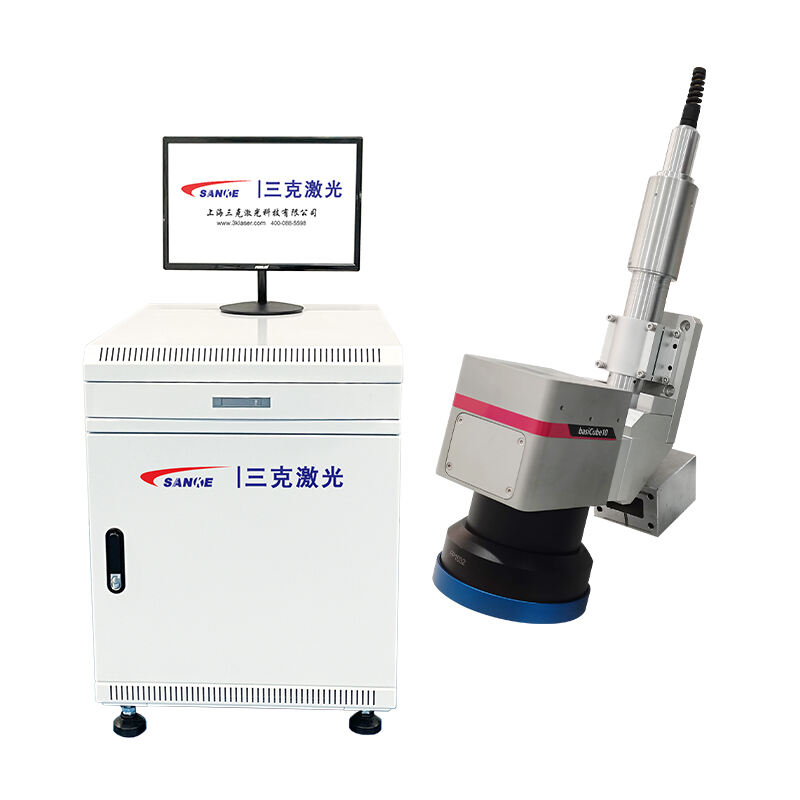

Requisitos de potencia y configuración del sistema

Los sistemas industriales de limpieza láser están disponibles en diversas configuraciones de potencia para adaptarse a diferentes requisitos de aplicación. Los sistemas de baja potencia, que van desde 20 hasta 100 vatios, son adecuados para tareas de limpieza delicadas y operaciones a pequeña escala. Los sistemas de potencia media, que operan entre 100 y 500 vatios, ofrecen una excelente versatilidad para aplicaciones industriales generales, mientras que los sistemas de alta potencia, superiores a 1000 vatios, están diseñados para operaciones de limpieza intensiva y entornos de producción con alto rendimiento.

La flexibilidad en la configuración del sistema permite a los operadores optimizar el rendimiento de la limpieza láser para materiales específicos y tipos de contaminación. Los parámetros ajustables incluyen frecuencia de pulso, duración del pulso, velocidad de escaneo y distribución de intensidad del haz. Los sistemas avanzados incorporan mecanismos de retroalimentación en tiempo real que supervisan el progreso de la limpieza y ajustan automáticamente los parámetros para mantener resultados consistentes en distintas condiciones de superficie.

Tecnologías de entrega y escaneo del haz

Los sistemas modernos de limpieza láser emplean mecanismos sofisticados de entrega del haz para garantizar una distribución uniforme de energía en toda el área de tratamiento. Los sistemas de escaneo basados en galvanómetros ofrecen un posicionamiento rápido y preciso del haz con una excelente repetibilidad. Estos sistemas pueden ejecutar patrones de escaneo complejos para optimizar la eficiencia de la limpieza mientras minimizan los efectos térmicos en sustratos sensibles.

Las capacidades de integración robótica permiten que los sistemas de limpieza láser accedan a geometrías complejas y automatizen tareas repetitivas de limpieza. Robots industriales de seis ejes equipados con cabezales de limpieza láser pueden navegar por intrincados contornos de piezas mientras mantienen distancias de separación y ángulos del haz óptimos. Esta integración mejora significativamente la productividad y asegura una calidad de limpieza consistente en producciones por lotes.

Consideraciones de seguridad y pautas operativas

Protocolos de seguridad láser y medidas de protección

El funcionamiento de equipos de limpieza láser requiere seguir estrictamente los protocolos de seguridad establecidos para proteger al personal y al equipo. Los sistemas láser de Clase 4, comúnmente utilizados en aplicaciones industriales de limpieza láser, representan riesgos significativos si no se implementan las medidas de seguridad adecuadas. Áreas de trabajo cerradas con ventanas de seguridad láser apropiadas y controles de acceso interbloqueados son esenciales para una operación segura.

Todos los operadores y personal en las inmediaciones de las operaciones de limpieza láser deben usar equipo de protección personal específicamente diseñado para aplicaciones láser. Es obligatorio el uso de gafas de seguridad láser con clasificaciones de densidad óptica adecuadas para la longitud de onda y los niveles de potencia utilizados. Además, se deben instalar sistemas de ventilación adecuados para gestionar la extracción de humos y mantener los estándares de calidad del aire durante las operaciones de limpieza.

Impacto Ambiental y Beneficios de Sostenibilidad

La tecnología de limpieza láser ofrece ventajas ambientales significativas en comparación con los métodos tradicionales de preparación de superficies. La eliminación de disolventes químicos y materiales abrasivos reduce la generación de residuos peligrosos y los costos asociados de eliminación. Este enfoque respetuoso con el medio ambiente se alinea con las regulaciones industriales ambientales cada vez más estrictas y las iniciativas corporativas de sostenibilidad.

El análisis del consumo de energía demuestra que los sistemas de limpieza láser ofrecen una eficiencia superior al considerar todo el ciclo de vida del proceso. Aunque los requisitos iniciales de energía puedan parecer más altos, la eliminación de consumibles, la reducción en la manipulación de residuos y la disminución de los requisitos de procesamiento secundario resultan en un impacto ambiental general menor. Muchas instalaciones informan reducciones sustanciales en su huella ambiental después de implementar la tecnología de limpieza láser.

Análisis de Costos y Retorno de la Inversión

Consideraciones de inversión inicial

La inversión inicial para equipos industriales de limpieza láser varía significativamente según las especificaciones del sistema, el nivel de automatización y los requisitos de integración. Los sistemas básicos, adecuados para operaciones a pequeña escala, requieren inversiones que generalmente oscilan entre decenas de miles y cientos de miles de dólares. Los sistemas automatizados de gama alta diseñados para entornos de producción continua pueden requerir inversiones superiores al millón de dólares.

Sin embargo, un análisis completo de costos debe considerar el costo total de propiedad en lugar del precio de compra inicial únicamente. Los sistemas de limpieza láser suelen presentar costos operativos más bajos debido a la reducción en los consumibles necesarios, a las mínimas necesidades de mantenimiento y a una mayor eficiencia operativa. Muchas organizaciones logran periodos de recuperación de la inversión de entre dos y cuatro años al considerar los ahorros en mano de obra, la reducción de residuos y mejores resultados en calidad.

Eficiencia Operativa y Ganancias de Productividad

La tecnología de limpieza láser ofrece mejoras medibles en productividad en diversas aplicaciones industriales. Las velocidades de procesamiento en limpieza láser a menudo superan a los métodos tradicionales, al tiempo que proporcionan resultados de calidad superior. La precisión y consistencia de los sistemas láser reducen los requisitos de retrabajo y minimizan los retrasos en la producción relacionados con la calidad.

Las capacidades de automatización mejoran aún más la eficiencia operativa al permitir la operación sin presencia humana y reducir los requisitos de mano de obra manual. Los sistemas integrados de monitoreo de calidad pueden detectar y compensar variaciones del proceso en tiempo real, asegurando resultados consistentes y minimizando la intervención del operador. Estas capacidades se traducen en importantes ahorros en costos de mano de obra y una mejora en las métricas de efectividad general del equipo.

Tendencias futuras y desarrollo tecnológico

Tecnologías y innovaciones láser emergentes

La industria de limpieza láser continúa evolucionando gracias a los esfuerzos continuos de investigación y desarrollo enfocados en mejorar el rendimiento del sistema y ampliar sus capacidades de aplicación. La tecnología láser de pulso ultrarrápido representa un avance prometedor que podría permitir una eliminación de material aún más precisa con efectos térmicos reducidos. Estos desarrollos podrían abrir nuevas aplicaciones en el procesamiento de materiales sensibles y en operaciones de limpieza a microescala.

La integración de inteligencia artificial está comenzando a transformar las operaciones de limpieza láser mediante capacidades de mantenimiento predictivo y control adaptativo de procesos. Los algoritmos de aprendizaje automático pueden analizar datos operativos para optimizar automáticamente los parámetros de limpieza y predecir los requisitos de mantenimiento antes de que ocurran fallos del sistema. Este avance tecnológico promete mejorar aún más la fiabilidad del sistema y la eficiencia operativa.

Expansión del mercado y adopción industrial

El mercado global de limpieza láser está experimentando un crecimiento rápido a medida que las industrias reconocen las ventajas de esta tecnología frente a los métodos convencionales de limpieza. Aplicaciones en expansión en energías renovables, desmantelamiento nuclear y preservación del patrimonio cultural están impulsando la demanda de soluciones especializadas de limpieza láser. Los analistas del mercado proyectan un crecimiento continuo y sólido en los próximos años a medida que los costos de la tecnología disminuyen y las capacidades de rendimiento mejoran.

Las tendencias regulatorias que favorecen procesos de fabricación medioambientalmente sostenibles están acelerando la adopción de la limpieza láser en diversas industrias. Los incentivos gubernamentales y los requisitos de cumplimiento ambiental están haciendo que la tecnología de limpieza láser sea más atractiva tanto desde una perspectiva económica como regulatoria. Se espera que esta tendencia continúe a medida que las regulaciones ambientales se vuelvan más estrictas a nivel mundial.

Preguntas frecuentes

¿Qué materiales pueden procesarse eficazmente utilizando la tecnología de limpieza láser?

La limpieza láser es efectiva en una amplia gama de materiales, incluyendo metales como acero, aluminio, titanio y cobre, así como ciertos compuestos y cerámicos. La tecnología puede eliminar óxido, pintura, óxidos, aceites, residuos de caucho y diversos recubrimientos de estos sustratos. Sin embargo, los parámetros láser específicos deben optimizarse cuidadosamente para cada combinación de material con el fin de garantizar una limpieza eficaz sin dañar el sustrato.

¿Cómo se compara la limpieza láser con el chorro de arena en términos de calidad de preparación de superficies?

La limpieza láser normalmente proporciona una calidad superior de preparación superficial en comparación con el chorro de arena, ya que ofrece un control preciso sobre la profundidad de eliminación de material y no genera contaminación superficial. A diferencia del chorro de arena, que puede incrustar partículas abrasivas en el sustrato y crear variaciones en la rugosidad superficial, la limpieza láser produce superficies limpias y uniformes, ideales para operaciones posteriores de recubrimiento o adhesión. La naturaleza sin contacto de la limpieza láser también elimina el riesgo de deformación del sustrato que puede ocurrir con métodos abrasivos de alta presión.

¿Qué requisitos de mantenimiento están asociados con los sistemas industriales de limpieza láser?

Los sistemas industriales de limpieza láser requieren un mantenimiento mínimo en comparación con los equipos tradicionales de limpieza. Las tareas regulares de mantenimiento incluyen la limpieza de ópticas láser, el reemplazo de ventanas protectoras y el servicio del sistema de refrigeración. La mayoría de los sistemas cuentan con capacidades de diagnóstico que monitorean el estado de los componentes y ofrecen recomendaciones de programación de mantenimiento. Los programas de mantenimiento preventivo suelen incluir inspecciones trimestrales y servicios integrales anuales para garantizar un rendimiento óptimo y mayor durabilidad.

¿Se pueden integrar los sistemas de limpieza láser con las líneas de producción existentes?

Sí, los sistemas modernos de limpieza láser están diseñados para integrarse perfectamente con las líneas de producción existentes mediante interfaces estandarizadas y protocolos de comunicación. Las capacidades de integración robótica permiten incorporar los sistemas en procesos de fabricación automatizados, mientras que la compatibilidad con controladores lógicos programables posibilita la coordinación con otros equipos de producción. Pueden desarrollarse soluciones de integración personalizadas para aplicaciones específicas con el fin de optimizar el flujo de trabajo y maximizar las ganancias en productividad.

Tabla de Contenido

- Comprensión de los fundamentos de la tecnología de limpieza láser

- Industrial Aplicaciones y Casos de Uso

- Especificaciones Técnicas y Parámetros de Rendimiento

- Consideraciones de seguridad y pautas operativas

- Análisis de Costos y Retorno de la Inversión

- Tendencias futuras y desarrollo tecnológico

-

Preguntas frecuentes

- ¿Qué materiales pueden procesarse eficazmente utilizando la tecnología de limpieza láser?

- ¿Cómo se compara la limpieza láser con el chorro de arena en términos de calidad de preparación de superficies?

- ¿Qué requisitos de mantenimiento están asociados con los sistemas industriales de limpieza láser?

- ¿Se pueden integrar los sistemas de limpieza láser con las líneas de producción existentes?

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES