Die Fertigungsindustrien stehen heute vor einer zunehmend wettbewerbsorientierten Landschaft, in der Präzision, Effizienz und Kostenwirksamkeit über Erfolg oder Misserfolg entscheiden. Die Diskussion zwischen Laserschneiden und herkömmlichen Schneidverfahren hat sich zu einem zentralen Aspekt der Produktionsplanung in Branchen von der Automobilindustrie bis zur Luft- und Raumfahrt entwickelt. Während konventionelle Verfahren wie Plasmaschneiden, Wasserstrahlschneiden und mechanisches Scheren die Hersteller seit Jahrzehnten unterstützen, bietet die moderne Laserschneidtechnologie überzeugende Vorteile, die die Art und Weise, wie Materialien verarbeitet werden, neu gestalten. Das Verständnis der grundlegenden Unterschiede zwischen diesen Ansätzen ermöglicht es Unternehmen, fundierte Entscheidungen zu treffen, die sich unmittelbar auf ihre Gewinnspanne und operative Leistungsfähigkeit auswirken.

Vergleich von Präzision und Genauigkeit

Toleranzfähigkeiten

Laserschneiden erreicht außergewöhnliche Präzisionsniveaus, die mit herkömmlichen Verfahren nur schwer konsistent erreicht werden können. Moderne Lasersysteme halten Toleranzen von bis zu ±0,003 Zoll über verschiedene Materialstärken hinweg ein, während mechanische Schneidverfahren typischerweise Toleranzen im Bereich von ±0,005 bis ±0,020 Zoll erreichen – je nach eingesetzter spezifischer Technik. Diese überlegene Präzision resultiert aus der berührungslosen Natur des Laserschneidens, wodurch mechanische Kräfte eliminiert werden, die zu Materialverformungen oder vibrationsbedingten Schwankungen führen könnten. Der fokussierte Energiestrahl folgt programmgesteuerten Bahnen mit außergewöhnlicher Genauigkeit, sodass die gefertigten Teile nur minimale Nachbearbeitung erfordern.

Traditionelle Schneidverfahren stoßen aufgrund von physikalischem Werkzeugverschleiß und mechanischen Einschränkungen an inhärente Grenzen. Plasma-Schneiden ist zwar für dickere Materialien wirksam, erzeugt jedoch breitere Schnittfugen und wärmebeeinflusste Zonen, die die Maßgenauigkeit beeinträchtigen können. Wasserstrahlsysteme bieten hervorragende Präzision, arbeiten jedoch deutlich langsamer, insbesondere beim Schneiden dickerer Abschnitte. Mechanisches Scheren und Stanzen erzeugen Teile mit guter Maßhaltigkeit, sind jedoch auf bestimmte Geometrien und Materialstärken beschränkt.

Kantenqualitätsstandards

Die Kantenqualität, die durch Laserschneiden erzielt wird, übertrifft bei den meisten Anwendungen, die glatte und saubere Schnitte erfordern, herkömmliche Verfahren. Laser-geschnittene Kanten weisen eine minimale Rauheit auf, wobei die Ra-Werte bei Materialien mittlerer Dicke typischerweise unter 3,2 Mikrometer liegen. Diese überlegene Oberflächenbeschaffenheit macht häufig Nachbearbeitungsschritte überflüssig und reduziert so die gesamte Produktionszeit und -kosten. Die gezielte Wärmezufuhr moderner Lasersysteme minimiert die wärmebeeinflussten Zonen und bewahrt dadurch die Materialeigenschaften in der Nähe der Schnittkante.

Konventionelle Schneidverfahren erzeugen je nach verwendeter Methode unterschiedliche Schnittkantenqualitäten. Plasma-Schneiden erzeugt oxidierte Kanten mit erheblichen wärmebeeinflussten Zonen, die bei kritischen Anwendungen möglicherweise durch Abschleifen oder spanabhebende Bearbeitung nachbearbeitet werden müssen. Wasserstrahl-Schneiden liefert eine hervorragende Kantenqualität, vergleichbar mit Laserschneiden, jedoch bei deutlich langsameren Bearbeitungsgeschwindigkeiten. Mechanische Schneidverfahren wie Scheren können saubere Kanten erzeugen, verursachen jedoch möglicherweise Grat oder leichte Verformungen, die eine Entgratungsoperation erfordern.

Geschwindigkeits- und Effizienzanalyse

Schnittgeschwindigkeits-Leistung

Moderne Laserschneidanlagen zeichnen sich durch überlegene Schneidgeschwindigkeiten bei einer breiten Palette von Materialarten und -dicken aus. Dünne Bleche können mit Geschwindigkeiten von über 2000 Zoll pro Minute bearbeitet werden, wobei während des gesamten Prozesses eine hervorragende Schnittqualität gewährleistet bleibt. Die Fähigkeit, zwischen den Schnitten schnell zu beschleunigen und abzubremsen, kombiniert mit fortschrittlicher Verschnittsoftware, maximiert die Materialausnutzung und minimiert die Bearbeitungszeit. Automatisierte Lade- und Entladesysteme steigern die Produktivität weiter, indem sie den manuellen Handhabungsaufwand reduzieren.

Traditionelle Verfahren weisen je nach speziellem Prozess und Materialanforderungen unterschiedliche Geschwindigkeitsmerkmale auf. Das Plasmaschneiden bietet hohe Schnittgeschwindigkeiten bei dickem Material, erzeugt jedoch breitere Schnittkerben und erfordert umfangreichere Nachbearbeitung. Das Wasserstrahlschneiden ist zwar äußerst vielseitig, arbeitet jedoch aufgrund der mechanischen Natur des abrasiven Schneidprozesses deutlich langsamer. Mechanische Verfahren wie das Stanzen können für einfache Formen extrem schnell sein, bieten jedoch nicht die Flexibilität, komplexe Geometrien ohne mehrfache Werkzeugwechsel zu bearbeiten.

Einricht- und Programmier-Effizienz

Die Programmierflexibilität von laserschneiden systeme bieten in modernen Fertigungsumgebungen erhebliche Vorteile. CAD-Dateien können direkt importiert und mit minimalem Einrichtungsaufwand verarbeitet werden, was schnelles Prototyping und Kleinserienfertigung ermöglicht. Fortschrittliche Verschachtelungsalgorithmen optimieren automatisch die Materialausnutzung, reduzieren Abfall und steigern die Wirtschaftlichkeit. Schnelle Umrüstungen zwischen verschiedenen Teilgeometrien eliminieren die Notwendigkeit physischer Werkzeugwechsel, wie sie bei herkömmlichen Verfahren erforderlich sind.

Herkömmliche Schneidverfahren erfordern oft zeitaufwändige Einrichtungsprozeduren, insbesondere beim Wechsel zwischen unterschiedlichen Teilkonfigurationen. Mechanische Systeme benötigen Werkzeugwechsel, Anpassungen der Spannvorrichtungen sowie Qualitätsprüfungen, die erhebliche Produktionszeit in Anspruch nehmen können. Plasma- und Wasserstrahlsysteme erfordern materialabhängige Parameteranpassungen und können zwischen den Aufträgen den Austausch von Verschleißteilen notwendig machen. Diese Einrichtungsanforderungen machen herkömmliche Verfahren weniger geeignet für Fertigungsszenarien mit hoher Variantenvielfalt und geringen Losgrößen.

Materialvielfalt und Einschränkungen

Kompatible Materialtypen

Die Laserschneidtechnologie ermöglicht die Bearbeitung einer breiten Palette von Materialien mit unterschiedlichen Zusammensetzungen und Eigenschaften. Metalle wie Kohlenstoffstahl, Edelstahl, Aluminium, Titan und exotische Legierungen können mithilfe geeigneter Laserparameter effektiv bearbeitet werden. Nichtmetallische Materialien wie Kunststoffe, Verbundwerkstoffe, Keramiken und sogar einige Textilien lassen sich bei Anwendung der richtigen Verfahren gut laserschneiden. Die Möglichkeit, ohne wesentliche Geräteanpassungen zwischen verschiedenen Materialien zu wechseln, macht das Laserschneiden besonders flexibel und anpassungsfähig an vielfältige Fertigungsanforderungen.

Traditionelle Verfahren zeichnen sich in der Regel bei bestimmten Materialkategorien aus, stoßen jedoch bei einer großen Materialvielfalt oft an ihre Grenzen. Plasma-Schneidverfahren arbeiten außerordentlich gut mit elektrisch leitfähigen Metallen, können jedoch nichtleitende Materialien nicht effektiv verarbeiten. Wasserstrahl-Anlagen können praktisch jedes Material bearbeiten, arbeiten jedoch am effizientesten bei härteren Werkstoffen, wo die abrasive Wirkung am stärksten ist. Mechanische Trennverfahren sind im Allgemeinen auf Materialien mit bestimmten Härtebereichen und Dickebegrenzungen beschränkt.

Dickebereichsleistungen

Moderne Laserschneidanlagen verarbeiten beeindruckende Materialdicken, ohne dabei Schnittqualität und Bearbeitungsgeschwindigkeit einzubüßen. Faserlaser können Kohlenstoffstahl bis zu mehreren Zoll Dicke schneiden – je nach Leistungsstufe – und behalten gleichzeitig eine hervorragende Schnittkantenqualität bei dünneren Materialien. Die gezielte Energieeinstrahlung ermöglicht eine präzise Steuerung des Schneidprozesses über unterschiedliche Materialdicken hinweg, ohne dass wesentliche Parameteranpassungen oder Gerätemodifikationen erforderlich sind.

Traditionelle Verfahren weisen je nach Dickeanforderungen unterschiedliche Leistungsfähigkeiten auf. Das Plasma-Schneiden zeichnet sich durch die Bearbeitung sehr dicker Materialien aus, die für Lasersysteme eine Herausforderung darstellen; es erzeugt jedoch breitere Wärmeeinflusszonen und rauere Schnittkanten. Das Wasserstrahl-Schneiden kann extrem dicke Materialien mit ausgezeichneter Qualität bearbeiten, allerdings mit entsprechend langsameren Bearbeitungsgeschwindigkeiten. Mechanische Verfahren arbeiten in der Regel am besten innerhalb bestimmter Dickenbereiche, bei denen die Werkzeuge das Material effektiv scheren oder stanzen können.

Kostenbetrachtungen und wirtschaftliche Auswirkungen

Anfängliche Investitionsanforderungen

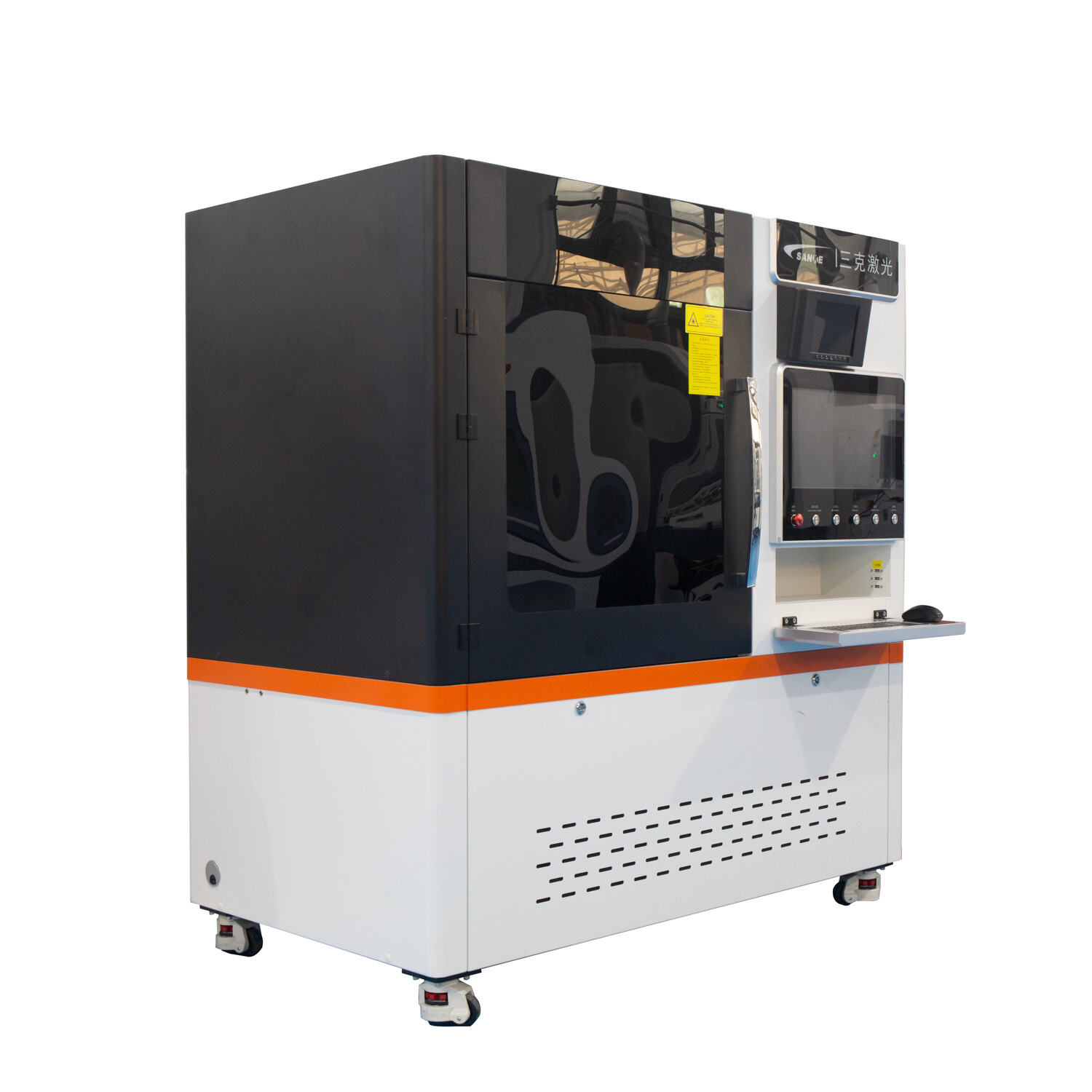

Die Anfangsinvestition für Laserschneidanlagen variiert erheblich je nach Leistungsstufe, Automatisierungsfunktionen und Präzisionsanforderungen. Einstiegsmodelle, die für kleine bis mittlere Betriebe geeignet sind, können durch gesteigerte Produktivität und reduzierten Personalbedarf eine hervorragende Kapitalrendite erwirtschaften. Hochleistungs-Industrieanlagen stellen erhebliche Investitionen dar, bieten jedoch entsprechend größere Produktionskapazitäten sowie langfristige Kosteneinsparungen durch geringere Betriebskosten.

Traditionelle Schneidausrüstung erfordert oft geringere Anfangsinvestitionen, erfordert jedoch möglicherweise mehrere Maschinen, um unterschiedliche Schneidanforderungen zu bewältigen. Plasma-Schneidsysteme bieten relativ niedrige Einstiegskosten, verursachen jedoch laufende Kosten für Verbrauchsmaterialien und benötigen möglicherweise zusätzliche Ausrüstung für die Nachbearbeitung. Mechanische Schneidausrüstung kann bei hohen Stückzahlen und einfachen Geometrien kosteneffizient sein, bietet jedoch nicht die Flexibilität, sich an sich ändernde Produktionsanforderungen anzupassen, ohne zusätzliche Investitionen in Werkzeuge vorzunehmen.

Analyse der Betriebskosten

Die Betriebskosten für das Laserschneiden bestehen hauptsächlich aus dem Stromverbrauch, der Nutzung von Hilfsgasen und regelmäßigen Wartungsanforderungen. Moderne Faserlasersysteme weisen im Vergleich zur älteren CO2-Technologie eine ausgezeichnete elektrische Effizienz auf und reduzieren dadurch die Energiekosten erheblich. Die Eliminierung von verschleißbehafteten Schneidwerkzeugen sowie geringere Anforderungen an die Sekundärverarbeitung tragen zu niedrigeren Gesamtbetriebskosten bei. Vorhersehbare Wartungsintervalle und längere Komponentenlebensdauern helfen dabei, die laufenden Betriebskosten zu kontrollieren.

Traditionelle Verfahren beinhalten unterschiedliche Betriebskostenstrukturen, die je nach dem jeweils eingesetzten Verfahren variieren. Plasmaanlagen erfordern regelmäßig den Austausch von Verschleißteilen und verursachen einen höheren elektrischen Energieverbrauch pro verarbeiteter Materialmenge. Wasserstrahlanlagen führen zu fortlaufenden Kosten für Abrasivmaterialien sowie zu hohen Wartungsanforderungen an die Hochdruckpumpen. Mechanische Systeme erfordern den Austausch, das Nachschärfen und die Justierung von Werkzeugen, was die Betriebskosten erhöht und gleichzeitig die Produktionsflexibilität einschränkt.

Qualitäts- und Wiederholgenauigkeitsfaktoren

Konsistenz über Produktionsläufe hinweg

Laserschneidanlagen liefern aufgrund ihrer computergesteuerten Funktionsweise und der geringen Anzahl verschleißanfälliger mechanischer Komponenten eine außergewöhnliche Konsistenz über längere Produktionsläufe hinweg. Die präzise Steuerung der Energiezufuhr stellt sicher, dass die Schwankungen von Teil zu Teil während der gesamten Produktionszyklen innerhalb enger Toleranzen bleiben. Fortschrittliche Überwachungssysteme können geringfügige Variationen in den Materialeigenschaften oder Umgebungsbedingungen erkennen und kompensieren, wodurch ein konstantes Qualitätsniveau gewährleistet wird.

Traditionelle Verfahren können im Verlauf längerer Produktionsläufe eine schrittweise Qualitätsverschlechterung erfahren, bedingt durch Werkzeugverschleiß, thermische Effekte oder mechanische Justierungen. Um eine konsistente Qualität aufrechtzuerhalten, sind regelmäßige Überwachung, Anpassungsmaßnahmen sowie periodischer Werkzeugwechsel oder -nachschärfung erforderlich. Der bei vielen traditionellen Prozessen involvierte menschliche Faktor kann Variabilität einbringen, die sich negativ auf die Gesamtqualität und Wiederholgenauigkeit der Produktion auswirkt.

Verwaltung der wärmebeeinflussten Zone

Moderne Laserschneidtechnologie minimiert die wärmeeinflussten Zonen durch eine präzise Steuerung der Energiezufuhr und der Schneidparameter. Moderne Systeme können Leistungsstufen, Impulszeiten und die Durchflussrate des Hilfsgases anpassen, um das thermische Management für spezifische Materialien und Anwendungen zu optimieren. Diese kontrollierte Wärmezufuhr bewahrt die Materialeigenschaften in unmittelbarer Nähe der Schnittkante und macht in vielen Anwendungen umfangreiche Nachbearbeitungsschritte überflüssig.

Herkömmliche thermische Trennverfahren erzeugen typischerweise größere wärmeeinflusste Zonen, die die Materialeigenschaften verändern und zusätzliche Nachbearbeitungsschritte erforderlich machen. Plasma-Schneidverfahren erzeugen signifikante thermische Effekte, die bei kritischen Anwendungen eine Spannungsarmglühung oder mechanische Bearbeitung notwendig machen können. Mechanische Trennverfahren vermeiden thermische Effekte vollständig, können jedoch mechanische Spannungen oder Kaltverfestigung hervorrufen, die sich auf nachfolgende Verarbeitungsschritte auswirken.

Umwelt- und Sicherheitsaspekte

Umweltbewertung

Moderne Laserschneidverfahren verursachen im Vergleich zu vielen herkömmlichen Fertigungsprozessen nur eine geringe Umweltbelastung. Die präzise Materialabtragung reduziert die Abfallentstehung, während fortschrittliche Filtersysteme alle bei der Bearbeitung entstehenden Dämpfe oder Partikel erfassen und aufbereiten. Energiesparende Faserlasertechnologie senkt den gesamten Energieverbrauch, ohne die hohe Produktivität einzubüßen. Die Eliminierung von Schneidflüssigkeiten und Schmierstoffen verringert zudem weitere umweltrelevante Aspekte wie Entsorgungsprobleme und Kontamination.

Traditionelle Schneidverfahren können je nach eingesetztem Verfahren verschiedene Umweltprobleme mit sich bringen. Plasma-Schneiden kann erhebliche Dämpfe erzeugen und erfordert leistungsfähige Lüftungsanlagen, um die Luftqualitätsstandards einzuhalten. Wasserstrahlanlagen erzeugen kontaminierte abrasive Abfälle, für die ordnungsgemäße Entsorgungsverfahren erforderlich sind. Mechanisches Schneiden kann Schneidflüssigkeiten, Schmierstoffe und Metallspäne umfassen, die einer angemessenen Handhabung und Recyclingverfahren unterzogen werden müssen.

Arbeitssicherheitsstandards

In moderne Laserschneidanlagen integrierte Sicherheitssysteme bieten umfassenden Schutz für Bediener und sonstiges Anlagenpersonal. Verriegelte Sicherheitsgehäuse, Strahl-Einschluss-Systeme und Not-Aus-Mechanismen gewährleisten einen sicheren Betrieb sowohl unter Normal- als auch unter Notbetriebsbedingungen. Automatisierte Materialhandhabung reduziert den manuellen Hebe- und Positionieraufwand und minimiert so ergonomische Risiken sowie potenzielle Verletzungen. Fortschrittliche Überwachungssysteme können unsichere Zustände erkennen und den Betrieb bei Bedarf automatisch herunterfahren.

Traditionelle Schneidverfahren bergen verschiedene Sicherheitsaspekte, die sorgfältige Managementmaßnahmen und Schulungsverfahren erfordern. Plasmaanlagen arbeiten mit hohen elektrischen Spannungen und intensiven elektromagnetischen Feldern, weshalb eine entsprechende Abschirmung sowie Sicherheitsprotokolle erforderlich sind. Mechanische Schneidemaschinen bergen Quetsch- und Scherungsgefahren, die eine ordnungsgemäße Absicherung sowie Sicherheitsverfahren erfordern. Die manuelle Materialhandhabung bei vielen traditionellen Verfahren erhöht das Risiko von Überlastungsverletzungen und Unfällen im Zusammenhang mit dem Heben von Lasten.

Zukünftige Technologietrends

Technologische Entwicklungsverläufe

Die Entwicklung der Laserschneidtechnologie beschleunigt sich weiterhin durch Fortschritte bei der Leistungssteigerung, der Verbesserung der Strahlqualität und der Integration von Prozessautomatisierung. Anwendungen von Künstlicher Intelligenz und maschinellem Lernen beginnen, die Schneidparameter automatisch basierend auf den Materialeigenschaften und Qualitätsanforderungen zu optimieren. Die Vernetzung im Rahmen von Industrie 4.0 ermöglicht die Echtzeitüberwachung, vorausschauende Wartung sowie eine nahtlose Integration in Fertigungsausführungssysteme zur Steigerung von Produktivität und Qualitätskontrolle.

Traditionelle Schneidetechnologien stoßen aufgrund ihrer grundlegenden mechanischen oder thermischen Prozesse bei der Anpassung an moderne Fertigungsanforderungen an ihre Grenzen. Obwohl kontinuierliche Verbesserungen beispielsweise im Bereich der Verlängerung der Lebensdauer von Verschleißteilen und der Integration in automatisierte Systeme erfolgen, bleiben die grundlegenden Funktionsprinzipien unverändert. Die für moderne Fertigungsanwendungen erforderliche Flexibilität begünstigt zunehmend Technologien, die sich rasch an wechselnde Anforderungen anpassen können, ohne umfangreiche Neuconfiguration oder Umrüstung.

Muster der Markteinführung

Die Fertigungsindustrien setzen Laser-Schneidtechnologie zunehmend als primäre Produktionsmethode und nicht mehr nur als sekundären Prozess ein. Die Kombination aus verbesserten Leistungsmerkmalen, gesunkenen Kosten und höherer Zuverlässigkeit hat das Laserschneiden auch kleineren Herstellern zugänglich gemacht, die zuvor auf traditionelle Verfahren beschränkt waren. Die Integration mit automatisierten Materialhandhabungssystemen, Robotersystemen und fortschrittlichen Softwarepaketen schafft umfassende Fertigungslösungen, die gleichzeitig mehrere Produktionsanforderungen erfüllen.

Traditionelle Verfahren bleiben für bestimmte Anwendungen weiterhin geeignet, bei denen ihre spezifischen Stärken den Produktionsanforderungen entsprechen. Der Trend hin zu einer zunehmenden Individualisierung, kürzeren Lieferzeiten und höheren Qualitätsstandards begünstigt jedoch Technologien, die maximale Flexibilität und Präzision bieten. Die fortlaufende Weiterentwicklung der Laserschneidtechnik erweitert kontinuierlich das Spektrum an Anwendungen, bei denen diese Technologie optimale Lösungen für moderne Fertigungsherausforderungen bereitstellt.

FAQ

Welche Faktoren bestimmen, ob Laserschneiden oder traditionelle Verfahren kosteneffizienter sind?

Die Kosteneffizienz hängt von der Produktionsmenge, der Teilekomplexität, dem Werkstofftyp und den Qualitätsanforderungen ab. Das Laserschneiden bietet in der Regel wirtschaftlichere Lösungen für komplexe Geometrien, gemischte Fertigungsläufe und Anwendungen mit minimalem Nachbearbeitungsaufwand. Traditionelle Verfahren können bei sehr hohen Stückzahlen einfacher Formen oder extrem dickem Material kostengünstiger sein, wenn die Leistungsgrenzen des Laserschneidens erreicht sind.

Wie vergleichen sich die Rüstzeiten zwischen Laserschneiden und herkömmlichen Schneidverfahren?

Laserschneidanlagen erfordern im Allgemeinen nur eine minimale Rüstzeit, da Programmänderungen über die Software vorgenommen werden können, ohne dass physische Werkzeugwechsel erforderlich sind. Herkömmliche Verfahren umfassen oft aufwändige Rüstarbeiten, darunter Werkzeugeinbau, Anpassung der Spannvorrichtungen und Kalibrierungsprozeduren. Dieser Vorteil macht das Laserschneiden besonders geeignet für kurze Produktionsläufe und die Prototypenentwicklung, bei denen die Rüstzeit einen erheblichen Anteil an den gesamten Produktionskosten ausmacht.

Kann das Laserschneiden dieselben Materialstärken wie herkömmliche Verfahren verarbeiten?

Die Laserschneidfähigkeiten haben sich erheblich erweitert: Höherleistungssysteme verarbeiten heute deutlich dickere Materialstärken, ohne die hervorragende Schnittqualität einzubüßen. Einige traditionelle Verfahren wie das Plasmaschneiden und das Wasserstrahlschneiden sind jedoch nach wie vor überlegen, wenn es um die Bearbeitung extrem dicker Werkstoffabschnitte geht. Die Wahl des Verfahrens hängt von den konkreten Anforderungen an die Materialdicke, der gewünschten Kantenqualität sowie den akzeptablen Bearbeitungsgeschwindigkeiten für die jeweilige Anwendung ab.

Welche Wartungsanforderungen unterscheiden das Laserschneiden von traditionellen Schneidverfahren?

Laserschneidsysteme erfordern regelmäßig die Reinigung der Optik, die Überwachung der Gasversorgung sowie den geplanten Austausch von Komponenten; insgesamt ist jedoch weniger häufige Wartung erforderlich als bei traditionellen Verfahren. Traditionelle Schneidausrüstung erfordert oft regelmäßiges Nachschärfen von Werkzeugen, den Austausch verschleißbehafteter Komponenten und mechanische Justierungen, die zu Unterbrechungen im Produktionsablauf führen können. Die vorhersehbaren Wartungsanforderungen von Lasersystemen ermöglichen eine bessere Produktionsplanung und reduzieren Ausfallzeiten.

Inhaltsverzeichnis

- Vergleich von Präzision und Genauigkeit

- Geschwindigkeits- und Effizienzanalyse

- Materialvielfalt und Einschränkungen

- Kostenbetrachtungen und wirtschaftliche Auswirkungen

- Qualitäts- und Wiederholgenauigkeitsfaktoren

- Umwelt- und Sicherheitsaspekte

- Zukünftige Technologietrends

-

FAQ

- Welche Faktoren bestimmen, ob Laserschneiden oder traditionelle Verfahren kosteneffizienter sind?

- Wie vergleichen sich die Rüstzeiten zwischen Laserschneiden und herkömmlichen Schneidverfahren?

- Kann das Laserschneiden dieselben Materialstärken wie herkömmliche Verfahren verarbeiten?

- Welche Wartungsanforderungen unterscheiden das Laserschneiden von traditionellen Schneidverfahren?

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES