Die Fertigungslandschaft entwickelt sich weiterhin rasant, wobei fortschrittliche Fertigungstechnologien die Art und Weise verändern, wie Industrien präzise Materialverarbeitung angehen. Moderne Produktionsstätten setzen zunehmend auf hochentwickelte Maschinen, die in vielfältigen Anwendungen unübertroffene Genauigkeit, Geschwindigkeit und Vielseitigkeit bieten. Unter diesen revolutionären Technologien hat sich das Laserschneiden als zentrales Element der modernen Fertigung etabliert und transformiert mit bemerkenswerter Präzision und Effizienz sämtliche Bereiche – von Automobilkomponenten bis hin zu architektonischen Elementen.

Diese umfassende Technologie nutzt gebündelte Lichtstrahlen, um eine Materialtrennung mit außergewöhnlicher Präzision zu erreichen und ermöglicht es Herstellern, komplexe Geometrien herzustellen, die mit herkömmlichen Verfahren unmöglich oder prohibitiv teuer wären. Der Prozess umfasst das Fokussieren hochleistungsfähigen Lichts durch spezielle Optiken, wodurch an der Kontaktstelle Temperaturen von über 10.000 Grad Celsius erzeugt werden. Diese intensive Hitze verdampft oder schmilzt das Zielmaterial augenblicklich, während Hilfsgase die geschmolzenen Rückstände wegpusten, um saubere Schnittkanten zu gewährleisten.

Industrien weltweit haben diese Technologie aufgrund ihrer Fähigkeit, Materialien von empfindlichen elektronischen Komponenten bis hin zu schweren industriellen Platten zu bearbeiten, übernommen. Der Automobilsektor setzt Laserschneiden für Karosserieteile, Fahrwerkkomponenten und filigrane Innenausstattungsdetails ein. Luft- und Raumfahrtunternehmen verlassen sich bei kritischen Sicherheitskomponenten, die exakte Spezifikationen erfordern, auf diese Präzision. Architekturbüros nutzen die Technologie hingegen, um beeindruckende dekorative Elemente und tragende Bauteile zu erstellen, die die Ästhetik moderner Gebäude prägen.

Grundlagen der Laserschneidtechnologie verstehen

Prinzipien der Lichtverstärkung und Strahlerzeugung

Die Grundlage der Laserschneidtechnologie beruht auf dem Prinzip der stimulierten Emission, bei dem Atome Photonen freisetzen, wenn sie durch externe Energiequellen angeregt werden. Dieser Prozess erzeugt kohärente Lichtwellen, die sich parallel ausbreiten und über beträchtliche Entfernungen hinweg eine konstante Intensität und Fokussierung bewahren. Der resultierende Laserstrahl besitzt einzigartige Eigenschaften, die ihn ideal für präzise Materialbearbeitungsanwendungen machen.

Moderne Laserschneidsysteme nutzen verschiedene Erzeugungsmethoden, um diese leistungsstarken Strahlen zu erzeugen. Festkörper-Systeme verwenden kristalline Medien, die mit aktiven Ionen dotiert sind, während gasbasierte Systeme elektrische Entladungen nutzen, um Gas-Moleküle anzuregen. Jeder Ansatz bietet jeweils spezifische Vorteile, abhängig von den Anforderungen der jeweiligen Anwendung und den Eigenschaften des zu bearbeitenden Materials.

Das Strahlführungssystem spielt eine entscheidende Rolle bei der Aufrechterhaltung der Schnittqualität während des gesamten Prozesses. Hochentwickelte optische Komponenten – darunter Spiegel, Linsen und Strahlteiler – leiten und fokussieren die Energie präzise an die erforderlichen Stellen. Fortschrittliche Kühlsysteme verhindern thermische Verzerrungen dieser Komponenten und gewährleisten so eine konsistente Leistung auch bei längeren Betriebszeiten.

Präzisionssteuerung und Automatisierungssysteme

Moderne Laserschneidanlagen sind mit fortschrittlichen computergesteuerten numerischen Steuerungssystemen ausgestattet, die eine bislang unerreichte Präzision bei der Bearbeitung von Werkstoffen ermöglichen. Diese Systeme wandeln digitale Konstruktionsdaten in exakte Bewegungsbefehle um und koordinieren dabei mehrere Bewegungsachsen, wobei sie während jeder Operation stets optimale Schnittparameter aufrechterhalten.

Hochentwickelte Sensoren überwachen kontinuierlich die Schneidbedingungen und passen automatisch Leistungsstufen, Vorschubgeschwindigkeiten sowie Zusatzgasströme an, um eine optimale Leistung zu gewährleisten. Diese Optimierung in Echtzeit stellt eine gleichbleibende Qualität über alle Fertigungschargen hinweg sicher und minimiert gleichzeitig Materialverschwendung und Bearbeitungszeit.

Die Integration mit Software für computergestütztes Konstruieren (CAD) optimiert den gesamten Produktionsworkflow und ermöglicht einen nahtlosen Übergang vom Konzept zum fertigen Bauteil. Bediener können komplexe Geometrien importieren, Schneidparameter anwenden und Werkzeugwege automatisch generieren, wodurch die Rüstzeit verkürzt und potenzielle menschliche Fehler im Programmierprozess vermieden werden.

Umfassender Überblick über Laser-Schneidsystemtypen

Kohlendioxid-Laser-Schneidsysteme

CO2-Laserschneidsysteme stellen die am weitesten verbreitete Technologie in industriellen Fertigungsumgebungen dar. Diese Systeme erzeugen leistungsstarke Infrarotstrahlen durch elektrische Anregung von Kohlendioxid-Gasgemischen, die typischerweise Stickstoff und Helium als Puffergase enthalten. Die resultierende Wellenlänge von 10,6 Mikrometern bietet hervorragende Absorptionseigenschaften für die meisten organischen und metallischen Materialien.

Diese vielseitigen Systeme zeichnen sich besonders durch ihre Fähigkeit aus, dickere Materialien zu bearbeiten; sie können Stahl, Edelstahl und Aluminium bis zu mehreren Zoll Dicke schneiden. Die kontinuierliche Wellenausgabe liefert konstante Leistungspegel, die gleichmäßige Schnitte mit minimalen wärmebeeinflussten Zonen ermöglichen. Fertigungsanlagen schätzen die vergleichsweise geringen Betriebskosten und die bewährte Zuverlässigkeit dieser ausgereiften Technologie.

Die Leistungsabgabe reicht von bescheidenen Kilowattwerten, die für die Bearbeitung dünner Bleche geeignet sind, bis hin zu leistungsstarken Mehrkilowatt-Systemen, die in der Lage sind, dicke Strukturkomponenten zu schneiden. Die Skalierbarkeit macht diese Technologie für alle Anwendungsbereiche geeignet – von kleinen Werkstätten bis hin zu großtechnischen Produktionsanlagen mit hohen Durchsatzanforderungen.

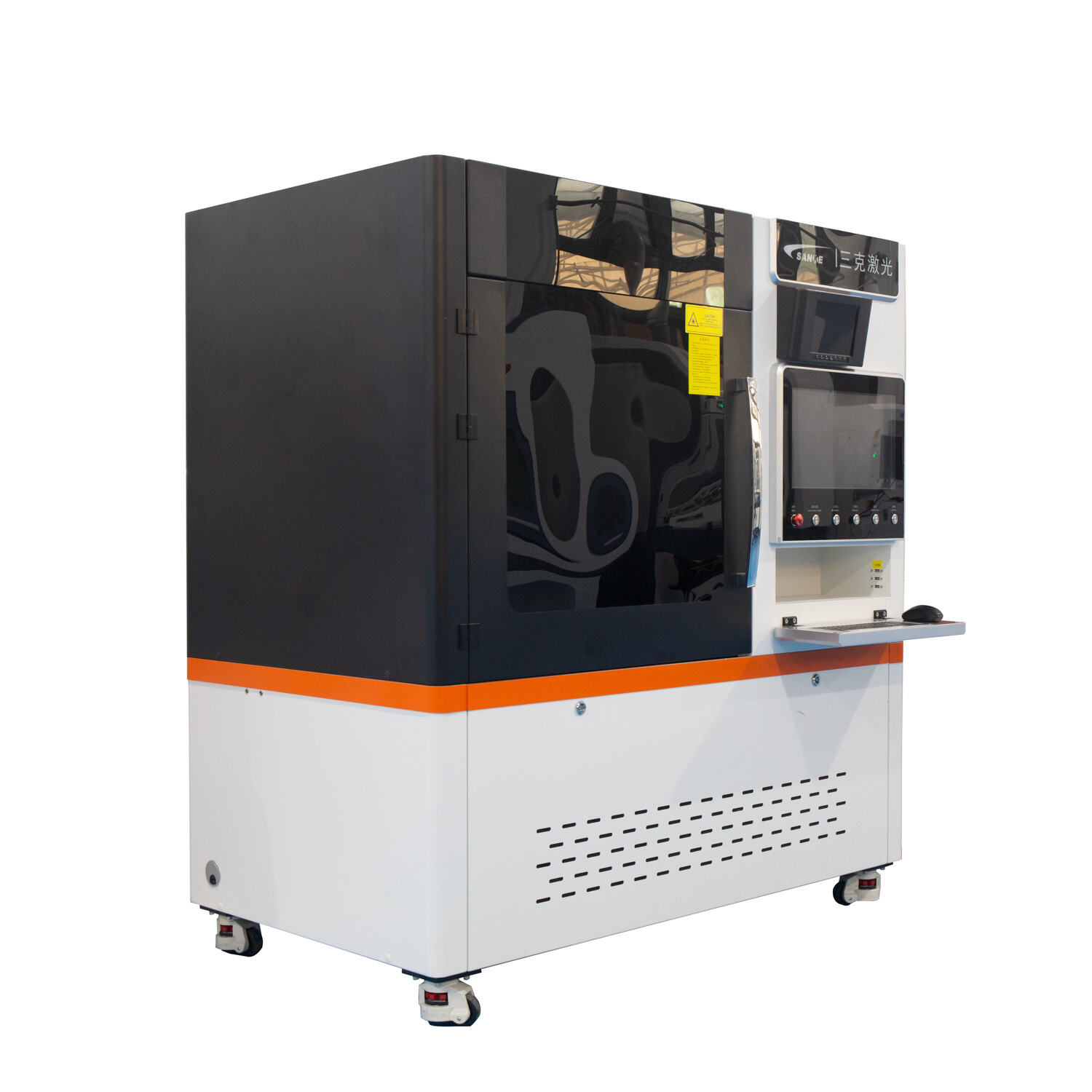

Faserlaser-Schneidtechnologie

Das Faserlaserschneiden stellt die neueste Generation der industriellen Verarbeitungstechnologie dar und bietet deutliche Vorteile hinsichtlich Energieeffizienz und Wartungsaufwand. Diese Systeme erzeugen Licht mittels seltener Erden dotierter optischer Fasern und erzeugen dabei Laserstrahlen mit einer Wellenlänge von etwa 1,07 Mikrometern, die eine überlegene Absorption in metallischen Werkstoffen ermöglichen.

Das kompakte Design und der Festkörperaufbau eliminieren zahlreiche mechanische Komponenten, die in herkömmlichen Systemen üblich sind, wodurch der Wartungsaufwand reduziert und die Gesamtzuverlässigkeit verbessert wird. Der elektrische Wirkungsgrad übersteigt häufig 30 Prozent im Vergleich zu weniger als 15 Prozent bei Kohlendioxid-Systemen, was im gesamten Lebenszyklus der Anlage erhebliche Energiekosteneinsparungen ermöglicht.

Die außergewöhnliche Strahlqualität ermöglicht die Bearbeitung hochreflektierender Materialien wie Kupfer, Messing und Aluminiumlegierungen, die für andere Technologien eine Herausforderung darstellen. Die kürzere Wellenlänge sorgt für eine bessere Absorption und verringert das Risiko einer Strahlreflexion, die optische Komponenten beschädigen oder im Arbeitsumfeld Sicherheitsrisiken verursachen kann.

Spezialisierte Laserschneidtechnik Anwendungen

Neodym-dotierte Yttrium-Aluminium-Granatsysteme besetzen spezialisierte Nischen in Laser-Schneidanwendungen, insbesondere bei der Bearbeitung dicker Materialien und einzigartiger Legierungszusammensetzungen. Diese Festkörpersysteme erzeugen Strahlen mit einer Wellenlänge von 1,06 Mikrometern, die hervorragende Durchdringungseigenschaften für anspruchsvolle Materialien bieten.

Gepulste Betriebsmodi ermöglichen eine präzise Steuerung der Wärmezufuhr und machen diese Systeme daher ideal für Anwendungen mit minimaler thermischer Verzerrung. Elektronikhersteller nutzen diese Fähigkeit zur Bearbeitung wärmeempfindlicher Komponenten, bei denen herkömmliche Dauerstrichsysteme Schäden an angrenzenden Bereichen verursachen könnten.

Ultraviolette Laserschneidsysteme bewältigen die anspruchsvollsten Präzisionsanwendungen, bei denen konventionelle Infrarotwellenlängen die erforderliche Auflösung nicht erreichen können. Diese Systeme zeichnen sich besonders bei der Bearbeitung dünner Folien, Halbleiterwafer und empfindlicher Komponenten medizinischer Geräte aus, die eine außergewöhnliche Schnittkantenqualität und minimale Wärmebeeinflussungszonen erfordern.

Wesentliche Vorteile moderner Laserschneidtechnologie

Ungleich überlegene Präzision und Genauigkeit

Modern laserschneiden diese Technologie erreicht Toleranzen, die die Fähigkeiten herkömmlicher spanender Bearbeitungsverfahren deutlich übertreffen. Die typische Positioniergenauigkeit liegt bei weniger als 0,025 Millimetern, während die Wiederholgenauigkeit bei langen Serienfertigungen häufig unter 0,01 Millimetern liegt. Diese Präzision ermöglicht es Herstellern, komplexe Komponenten mit filigranen Merkmalen herzustellen, die mit konventionellen Fertigungstechniken nicht realisierbar wären.

Die berührungslose Art des Verfahrens eliminiert mechanische Kräfte, die empfindliche Werkstücke während der Bearbeitung verformen könnten. Im Gegensatz zur konventionellen spanenden Bearbeitung, bei der Schneidwerkzeuge erheblichen Druck auf das Werkstück ausüben, beruht das Laserschneiden ausschließlich auf thermischer Energie zur Materialtrennung. Dieses Merkmal macht die Technologie ideal für die Bearbeitung dünnwandiger Komponenten, empfindlicher Materialien und präziser Baugruppen.

Fortgeschrittene Strahlformungsoptik ermöglicht die Erstellung von Strukturen mit einer Größe, die der Durchmesser des fokussierten Strahls entspricht – typischerweise im Bereich von 0,1 bis 0,3 Millimetern, abhängig von der jeweiligen Systemkonfiguration. Diese Fähigkeit eröffnet Ingenieuren neue Gestaltungsmöglichkeiten bei miniaturisierten Komponenten, mikroskopischen Strukturen sowie Anwendungen mit extrem engen geometrischen Toleranzen.

Außergewöhnliche Materialvielseitigkeit und -breite

Die breite Materialkompatibilität der Laserschneidtechnologie umfasst nahezu alle Kategorien technischer Werkstoffe, die in der Fertigung üblicherweise eingesetzt werden. Metallische Werkstoffe – von dünnen Folien bis hin zu dicken Konstruktionsplatten – lassen sich effizient bearbeiten, darunter auch anspruchsvolle Legierungen wie Titan, Inconel und gehärtete Werkzeugstähle, die bei konventionellen Bearbeitungsverfahren Schwierigkeiten bereiten.

Nichtmetallische Materialien erweitern den Anwendungsbereich erheblich und umfassen Keramiken, Verbundwerkstoffe, Polymere sowie hochentwickelte Konstruktionsmaterialien. Jede Materialkategorie erfordert eine spezifische Parameteroptimierung, um optimale Ergebnisse zu erzielen; der grundlegende Prozess bleibt jedoch bei allen unterschiedlichen Materialtypen unverändert.

Die einsetzbaren Dicken variieren je nach Materialart und Systemleistung: Moderne Anlagen sind in der Lage, Materialien von zarten 0,025 Millimeter dicken Folien bis hin zu massiven 50 Millimeter starken Stahlplatten zu bearbeiten. Diese Vielseitigkeit ermöglicht es Herstellern, mehrere Bearbeitungsprozesse auf einer einzigen Technologieplattform zu bündeln, wodurch Investitionen in Maschinen reduziert und die Produktionsabläufe vereinfacht werden.

Überlegene Kantenqualität und Oberflächenfinish

Laserstrahlschneiden erzeugt außergewöhnlich glatte Schnittkanten, wodurch häufig sekundäre Nachbearbeitungsschritte entfallen. Die konzentrierte Wärmequelle erzeugt präzise Schnittbreiten mit einem minimalen Materialabtrag, während kontrollierte Abkühlraten die Bildung einer übermäßig großen Wärmebeeinflussten Zone verhindern, die die Werkstoffeigenschaften beeinträchtigen könnte.

Oberflächenrauheitsmessungen liegen typischerweise deutlich unter den Standards herkömmlicher Zerspanungsverfahren; bei gut optimierten Schnitten werden oft Werte im Submikrometerbereich erreicht. Diese außergewöhnliche Oberflächenqualität ist insbesondere für Anwendungen von großem Wert, bei denen eine unmittelbare Montage ohne zusätzliche Nachbearbeitungsschritte erforderlich ist.

Das Fehlen von Werkzeugverschleiß verhindert eine schrittweise Verschlechterung der Schnittqualität, wie sie bei mechanischen Trennverfahren auftritt. Jeder Schnitt behält während langer Serienfertigungsläufe denselben hohen Qualitätsstandard bei, was eine konsistente Bauteilqualität sicherstellt und die Ausschussrate im Vergleich zu traditionellen Fertigungsverfahren deutlich senkt.

Industrielle Anwendungen in den Fertigungsbereichen

Integration und Anwendungen in der Automobilindustrie

Die Automobilindustrie zählt zu den größten Verbrauchern von Laserschneidtechnologie und nutzt dieses Verfahren für sämtliche Komponenten – von Karosserieteilen bis hin zu komplexen Motorkomponenten. Hochfeste Stähle, die im modernen Fahrzeugbau eingesetzt werden, erfordern die Präzision und Leistungsfähigkeit, die nur das Laserschneiden effektiv bieten kann. Diese Materialien stellen herkömmliche Fertigungsverfahren vor große Herausforderungen, lassen sich jedoch bei korrekt optimierten Laserparametern effizient bearbeiten.

Leichtbau-Initiativen treiben die zunehmende Akzeptanz voran, da Hersteller bestrebt sind, die Fahrzeugmasse zu reduzieren, ohne dabei die strukturelle Integrität zu beeinträchtigen. Das Laserschneiden ermöglicht die Herstellung komplexer Geometrien mit materialsparenden Konstruktionen, darunter Hohlstrukturen, Gewichtsreduktionsmerkmale sowie optimierte Komponentenanordnungen, die den Materialverbrauch minimieren, ohne die Leistungsfähigkeit zu beeinträchtigen.

Die Produktion von Elektrofahrzeugen stellt besondere Herausforderungen dar, die durch Laserschneiden effektiv bewältigt werden können – beispielsweise beim Bearbeiten von Batteriegehäusen, Komponenten für das thermische Management und leichten strukturellen Elementen. Die Präzisionsanforderungen an diese sicherheitskritischen Komponenten übersteigen die Fähigkeiten herkömmlicher Fertigungsverfahren, weshalb das Laserschneiden eine unverzichtbare Technologie für die Automobilproduktion der nächsten Generation ist.

Anforderungen an die Luft- und Raumfahrt- sowie Verteidigungsindustrie

Anwendungen in der Luft- und Raumfahrt erfordern höchste Präzision, Materialintegrität und Prozesswiederholgenauigkeit – Eigenschaften, die die Laserschneidtechnologie konsistent bietet. Für sicherheitsrelevante Flugkomponenten sind exakte Maßhaltigkeit und hervorragende Schnittkantenqualität erforderlich, um einen sicheren Betrieb unter extremen Bedingungen zu gewährleisten. Die berührungslose Art der Laserbearbeitung vermeidet mechanische Spannungen, die in sicherheitskritischen Anwendungen die Materialeigenschaften beeinträchtigen könnten.

Exotische Materialien, die üblicherweise im Luft- und Raumfahrtbau eingesetzt werden – darunter Titanlegierungen, Inconel-Superallegierungen und hochentwickelte Verbundwerkstoffe – lassen sich unter optimierten Laserstrahlschneidparametern effektiv bearbeiten. Diese Materialien stellen für herkömmliche spanende Fertigungsverfahren erhebliche Herausforderungen dar, reagieren jedoch gut auf die kontrollierte thermische Bearbeitung, die typisch für Laserstrahlschneidprozesse ist.

Die Rückverfolgbarkeitsanforderungen in der Luft- und Raumfahrtfertigung passen perfekt zur digitalen Natur von Laserstrahlschneidsystemen, die automatisch die Bearbeitungsparameter, Materialinformationen und Qualitätsmesswerte für jedes Bauteil erfassen. Diese umfassende Dokumentation unterstützt die strengen Qualitätsicherungsstandards, die entlang der gesamten Luft- und Raumfahrtlieferkette eingehalten werden müssen.

Anwendungen im Elektronik- und Technologie-Sektor

Die Elektronikindustrie nutzt das Laserschneiden zur Bearbeitung empfindlicher Komponenten, die außergewöhnliche Präzision und eine möglichst geringe thermische Belastung erfordern. Die Herstellung von Leiterplatten, die Verpackung von Halbleitern sowie der Aufbau mikroelektronischer Baugruppen profitieren alle von den kontrollierten Bearbeitungsmöglichkeiten, die das Laserschneiden bietet.

Miniaturisierungstrends in der Unterhaltungselektronik treiben die Nachfrage nach immer präziseren Fertigungskapazitäten. Das Laserschneiden ermöglicht die Erzeugung von Strukturen im Mikrometerbereich bei gleichzeitiger Einhaltung der engen Toleranzen, die für die korrekte Funktion der Geräte erforderlich sind. Diese Präzision ist entscheidend für moderne Smartphone-Komponenten, tragbare Geräte und fortschrittliche Sensorsysteme.

Die Herstellung flexibler Leiterplatten stellt einen wachsenden Anwendungsbereich dar, in dem sich das Laserschneiden besonders bewährt: Es ermöglicht das präzise Schneiden von Polymer-Substraten ohne mechanische Belastung, die eingebettete Leiterbahnen beschädigen könnte. Durch die berührungslose Bearbeitung wird eine Verformung der flexiblen Materialien verhindert, während gleichzeitig die Maßhaltigkeit bei komplexen Geometrien gewahrt bleibt.

Materialbearbeitungskapazitäten und -aspekte

Bearbeitung metallischer Werkstoffe und Legierungen

Die Stahlbearbeitung bildet die Grundlage industrieller Laserschneidanwendungen; sie reicht von dünnen Blechen bis hin zu dickwandigen Konstruktionsprofilen. Kohlenstoffstähle lassen sich beim Laserschneiden hervorragend bearbeiten und ergeben bei optimierten Prozessparametern glatte Schnittkanten mit nur geringer Wärmeeinflusszone. Die Zugabe von Sauerstoff als Hilfsgas erzeugt eine exotherme Reaktion, die die Schneidleistung steigert und gleichzeitig die Kantenqualität erhält.

Die Bearbeitung von Edelstahl erfordert aufgrund der thermischen Eigenschaften und der Oxidationsbeständigkeit dieser Legierung unterschiedliche Optimierungsansätze. Stickstoff als Hilfsgas verhindert die Oxidation und erzeugt gleichzeitig helle, saubere Schnittkanten, die sowohl die ästhetischen als auch die funktionellen Anforderungen für Anwendungen im Lebensmittelbereich, in der Pharmazie und im Architekturbereich erfüllen. Die überlegene Korrosionsbeständigkeit der lasergeschnittenen Edelstahlkanten übertrifft häufig diejenige mechanisch bearbeiteter Oberflächen.

Aluminium und Aluminiumlegierungen stellen aufgrund ihrer hohen Reflexionsfähigkeit und ihrer thermischen Leitfähigkeit besondere Herausforderungen dar. Moderne Faserlasersysteme meistern diese Herausforderungen durch verbesserte Absorptionseigenschaften und optimierte Bearbeitungsparameter. Die resultierenden Schnitte weisen eine ausgezeichnete Kantenqualität auf, wobei die Bearbeitungsgeschwindigkeiten oft höher liegen als bei herkömmlichen Fertigungsmethoden.

Fortgeschrittene Verbundwerkstoffe und technische Werkstoffe

Kohlenstofffaserverstärkte Polymere erfordern eine sorgfältige Optimierung der Prozessparameter, um Delamination und Faserauszug während der Verarbeitung zu vermeiden. Das Laserschneiden bietet die kontrollierte Erwärmung, die notwendig ist, um die Polymermatrix weichzumachen, ohne die Integrität der Fasern zu beeinträchtigen, wodurch saubere Schnitte mit einem minimalen Aufwand für nachfolgende Bearbeitungsschritte entstehen.

Keramische Werkstoffe profitieren von der Fähigkeit des Laserschneidens, spröde Materialien ohne mechanische Belastung zu bearbeiten. Herkömmliche spanabhebende Verfahren führen bei keramischen Komponenten häufig zu Absplitterungen oder Rissen, während das Laserschneiden glatte Kanten mit hervorragender Maßhaltigkeit erzeugt. Diese Eigenschaft erweist sich als entscheidend für elektronische Substrate, verschleißfeste Komponenten sowie Präzisionswerkzeuge.

Mehrschichtige Materialien und Sandwichkonstruktionen können effektiv bearbeitet werden, wenn die Laserparameter die unterschiedlichen Materialeigenschaften jeder Schicht berücksichtigen. Eine ordnungsgemäße Optimierung gewährleistet eine gleichmäßige Schnittqualität durch alle Schichten hindurch und verhindert gleichzeitig Delamination oder thermische Schäden an empfindlichen Komponenten.

Dickenbeschränkungen und Verarbeitungsaspekte

Die maximale Dicke hängt vom Materialtyp, der Laserleistung und den geforderten Kantenqualitätsstandards ab. Bei Stahl liegt die typische Schnitttiefe mit Standard-Industrieanlagen bei 25–30 Millimetern; spezialisierte Hochleistungsanlagen können jedoch Materialien mit einer Dicke von über 50 Millimetern verarbeiten. Aufgrund ihrer Wärmeleitfähigkeitseigenschaften erreicht die Aluminiumverarbeitung im Allgemeinen etwas geringere maximale Dicken.

Überlegungen zur Kantenqualität begrenzen oft die praktisch erreichbaren Dickenbereiche unterhalb der theoretischen Maximalwerte, insbesondere bei Anwendungen, die glatte, rechtwinklige Schnitte ohne Nachbearbeitung erfordern. Dickere Materialien können eine stärkere Neigung (Taper), höhere Oberflächenrauheit oder größere Abmessungen der wärmebeeinflussten Zone aufweisen, was sekundäre Nachbearbeitungsschritte erforderlich macht.

Die Bearbeitungsgeschwindigkeit nimmt mit zunehmender Materialdicke deutlich ab, was sich auf die Produktionswirtschaftlichkeit und die Zykluszeiten auswirkt. Hersteller müssen bei der Auswahl optimaler Bearbeitungsparameter für spezifische Anwendungen die erreichbare Materialdicke mit den erforderlichen Durchsatzraten in Einklang bringen.

Wirtschaftliche Vorteile und Rahmen für die Kostenanalyse

Erstinvestition und Geräteüberlegungen

Moderne Laserschneidsysteme stellen erhebliche Investitionen dar, die eine sorgfältige Analyse der Produktionsanforderungen und der erwarteten Amortisationsdauer erfordern. Einstiegsmodelle für kleinere Betriebe beginnen bei rund 100.000 USD, während hochleistungsfähige industrielle Anlagen je nach Automatisierungsgrad und Bearbeitungskapazität mehr als 1.000.000 USD kosten können.

Die Gesamtbetriebskosten umfassen neben dem Anschaffungspreis auch Installation, Schulung, Wartung und laufende Betriebskosten über die gesamte Lebensdauer der Anlage. Zu den baulichen Voraussetzungen zählen eine ausreichende elektrische Leistung, Druckluftsysteme sowie eine geeignete Lüftung, um den sicheren Betrieb industrieller Lasersysteme zu gewährleisten.

Finanzierungsoptionen und Leasingvereinbarungen machen Laserschneidtechnologie für Hersteller aller Größenkategorien zugänglich. Viele Anbieter bieten umfassende Servicepakete an, die Schulung, Wartung und technischen Support umfassen, um eine optimale Systemleistung während der gesamten Betriebszeit sicherzustellen.

Struktur der Betriebskosten und Effizienzsteigerungen

Zu den Betriebskosten für das Laserschneiden zählen der Stromverbrauch, der Verbrauch von Zusatzgasen, Ersatzteile und die Wartungsanforderungen. Moderne Faserlasersysteme verbrauchen typischerweise 30–50 Prozent weniger elektrische Energie als vergleichbare Kohlendioxid-Systeme, was über die gesamte Lebensdauer der Anlage zu erheblichen Kosteneinsparungen führt.

Der Personalbedarf sinkt im Vergleich zu herkömmlichen Zerspanungsverfahren deutlich, da sich die Rüstzeiten verkürzen, der Werkzeugwechsel automatisiert erfolgt und während der Bearbeitungszyklen nur ein geringer manueller Eingriff erforderlich ist. Erfahrene Bediener können mehrere Anlagen gleichzeitig überwachen und steuern, wodurch die Gesamtproduktivität gesteigert und die Arbeitskosten pro Teil gesenkt werden.

Die Materialeffizienz verbessert sich durch optimierte Verschnittalgorithmen, die die Abfallentstehung minimieren und gleichzeitig die Blechnutzung maximieren. Fortschrittliche Software ordnet die Teile automatisch an, um den Materialverbrauch zu reduzieren; dabei werden häufig Ausnutzungsgrade von über 85 Prozent erreicht – im Vergleich zu 60–70 Prozent bei herkömmlichen Verfahren.

Berechnung und Kennzahlen zur Kapitalrendite

Die Amortisationszeiten für Laserschneidanlagen liegen typischerweise zwischen zwei und fünf Jahren, abhängig von den Produktionsmengen, den Materialkosten und den ersetzten Verfahren. Hochvolumige Produktionsbetriebe erzielen häufig kürzere Amortisationszeiten durch reduzierte Stückkosten für die Bearbeitung und verbesserte Durchsatzkapazitäten.

Qualitätsverbesserungen senken die Ausschussrate und den Aufwand für Nacharbeit und tragen damit zusätzlichen Wert jenseits der direkten Einsparungen bei den Bearbeitungskosten. Die konstante Genauigkeit und Wiederholgenauigkeit des Laserschneidens beseitigen zahlreiche Qualitätsprobleme, die mit herkömmlichen Fertigungsverfahren verbunden sind.

Die Vorteile hinsichtlich Flexibilität ermöglichen es Herstellern, schnell auf sich ändernde Marktanforderungen zu reagieren, ohne erhebliche Investitionen in Werkzeuge tätigen zu müssen. Die Möglichkeit, neue Konstruktionen unmittelbar aus digitalen Dateien zu bearbeiten, eliminiert Lieferzeiten, die mit der Beschaffung und Inbetriebnahme von Werkzeugen verbunden sind.

Technologietrends und zukünftige Entwicklungen

Integration von Künstlicher Intelligenz und Smart Manufacturing

Maschinelle Lernalgorithmen optimieren zunehmend automatisch die Parameter für das Laserschneiden, indem sie aus historischen Daten lernen, um die Verarbeitungseffizienz und die Qualität der Ergebnisse zu verbessern. Diese Systeme analysieren Materialeigenschaften, geometrische Komplexität und Umgebungsbedingungen, um ohne menschliches Eingreifen die optimalen Schneidparameter auszuwählen.

Vorausschauende Wartungssysteme überwachen kontinuierlich die Geräteleistung und erkennen potenzielle Probleme, bevor diese die Produktionsqualität beeinträchtigen oder zu unerwarteten Ausfallzeiten führen. Diese Funktionen senken die Wartungskosten und steigern gleichzeitig die Gesamtausrüstungseffektivität durch eine optimierte Serviceplanung.

Echtzeit-Qualitätsüberwachungssysteme nutzen fortschrittliche Sensoren und Bildgebungstechnologien, um während der Bearbeitung die Schnittqualität zu bewerten und die Parameter automatisch anzupassen, um optimale Ergebnisse sicherzustellen. Dadurch entfällt die Notwendigkeit einer Nachbearbeitungsprüfung, während gleichzeitig eine konsistente Komponentenqualität über gesamte Fertigungsläufe hinweg gewährleistet wird.

Fortgeschrittene Materialien und Verarbeitungskapazitäten

Laser-Schneidsysteme der nächsten Generation werden über mehrere Wellenlängen verfügen, um die Bearbeitung verschiedener Materialkategorien zu optimieren. Adaptive Optik wird die Strahlcharakteristika automatisch an die Materialeigenschaften und die jeweiligen Bearbeitungsanforderungen anpassen und damit das Spektrum der effektiv bearbeitbaren Materialien erweitern.

Hybrid-Verarbeitungsfunktionen, die Laser-Schneiden mit anderen Fertigungstechnologien kombinieren, werden integrierte Produktionszellen ermöglichen, die eine vollständige Komponentenfertigung durchführen können. Diese Systeme werden additiven Fertigungsverfahren, Schweißen und Oberflächenbehandlung innerhalb einheitlicher Plattformen integrieren.

Die Technologie ultrakurzer Laserpulse wird die Bearbeitung bisher schwieriger Materialien ermöglichen, gleichzeitig jedoch die wärmebeeinflussten Zonen minimieren und die Kantenqualität verbessern. Diese Fortschritte werden die Anwendungsbereiche in neue Marktsegmente mit besonders hohen Anforderungen an Präzision und Materialintegrität ausdehnen.

Industrie 4.0 Integration und Konnektivität

Cloud-basierte Überwachungs- und Steuerungssysteme ermöglichen den Fernbetrieb und die Optimierung von Laserschneidanlagen an mehreren Standorten. Zentralisierte Fachkenntnisse können weltweite Betriebsabläufe unterstützen und dabei gleichbleibende Qualitätsstandards sowie eine optimierte Prozessführung sicherstellen.

Die Digital-Twin-Technologie simuliert Laserschneidprozesse vor der eigentlichen Bearbeitung, um Parameter zu optimieren und Ergebnisse vorherzusagen – mit dem Ziel, Materialverschnitt und Rüstzeiten zu minimieren. Diese virtuellen Modelle integrieren Echtzeit-Sensordaten, um über den gesamten Lebenszyklus der Anlagen hinweg hohe Genauigkeit zu gewährleisten.

Die Integration der Lieferkette koordiniert automatisch die Materialbeschaffung, die Produktionsplanung und die Qualitätssicherung innerhalb vernetzter Fertigungsnetzwerke. Dieses Maß an Integration ermöglicht eine beispiellose Effizienz in globalen Fertigungsprozessen.

FAQ

Welche Materialien können mit Laserschneidtechnologie nicht bearbeitet werden?

Während Laserschneidverfahren die meisten technischen Werkstoffe effektiv bearbeiten, stellen bestimmte Materialien Herausforderungen oder Sicherheitsrisiken dar, die ihre Eignung einschränken. Hochreflektierende Materialien wie poliertes Kupfer oder Silber können Laserenergie in das optische System zurückreflektieren und teure Komponenten beschädigen. PVC und andere chlorhaltige Polymere setzen während der Bearbeitung giftige Gase frei, weshalb spezielle Lüftungssysteme oder alternative Bearbeitungsverfahren erforderlich sind. Gehärtetes Glas lässt sich aufgrund innerer Spannungsmuster, die zu Brüchen führen, nicht erfolgreich schneiden, während bestimmte Verbundwerkstoffe gesundheitsgefährdende Dämpfe freisetzen können, die besondere Handhabungsverfahren erfordern.

Wie schneidet das Laserschneiden im Vergleich zum Plasmaschneiden hinsichtlich Qualität und Kosten ab?

Laserschneiden liefert eine überlegene Schnittkantenqualität mit minimalen wärmebeeinflussten Zonen und außergewöhnlicher Maßgenauigkeit, während Plasmaschneiden bei dickem Material höhere Bearbeitungsgeschwindigkeiten und niedrigere Betriebskosten bietet. Lasersysteme erzeugen in der Regel glattere Schnitte mit Toleranzen im Bereich von Hundertstel Millimeter, während Plasmaschneiden Toleranzen im Bereich von Zehntel Millimeter erreicht und deutlich ausgeprägtere wärmebeeinflusste Zonen aufweist. Die Anschaffungskosten für die Ausrüstung sprechen bei Anwendungen mit dickem Material eher für Plasmasysteme; für Präzisionsanwendungen, bei denen ein geringer Nachbearbeitungsaufwand erforderlich ist, bietet das Laserschneiden jedoch einen besseren Gesamtwert. Die Wahl hängt von den spezifischen Anwendungsanforderungen, den Materialdickenbereichen und den Qualitätsstandards ab.

Welche Sicherheitsaspekte sind für Laserschneidoperationen unverzichtbar?

Laser-Schneidprozesse erfordern umfassende Sicherheitsprotokolle, um die Bediener vor intensiver Lichtexposition, giftigen Dämpfen und Brandgefahren zu schützen. Laser-Systeme der Klasse 4 verlangen geschlossene Bearbeitungsbereiche mit verriegelten Zugangstüren, Not-Aus-Systemen und entsprechenden Warnschildern. Augenschutzausrüstung, die für bestimmte Wellenlängen zugelassen ist, muss verfügbar sein; bei geschlossenen Systemen entfällt das Risiko einer direkten Exposition in der Regel jedoch vollständig. Ausreichende Lüftungssysteme entfernen Bearbeitungsdämpfe und -partikel, die gesundheitliche Risiken bergen können, während Brandschutzsysteme die Zündgefahren im Zusammenhang mit Hilfsgasen und brennbaren Materialien mindern. Regelmäßige Sicherheitsschulungen stellen sicher, dass die Bediener die korrekten Verfahren sowie Notfallreaktionsprotokolle kennen.

Wie bestimme ich das optimale Laserschneidsystem für meine spezifischen Fertigungsanforderungen?

Die Auswahl der optimalen Laserschneidausrüstung erfordert eine sorgfältige Analyse der Materialarten, Dickenbereiche, Produktionsvolumina und Qualitätsanforderungen, die spezifisch für Ihre Anwendungen sind. Bewerten Sie die maximale Materialdicke, die Sie regelmäßig verarbeiten, da dies die Leistungsanforderungen und Systemkosten maßgeblich beeinflusst. Berücksichtigen Sie die Materialvielfalt in Ihrem Produktionsmix, da einige Systeme sich besonders gut für metallische Materialien eignen, während andere eher für organische oder Verbundwerkstoffe geeignet sind. Die Analyse des Produktionsvolumens bestimmt, ob sich Hochgeschwindigkeitssysteme aufgrund ihrer höheren Kosten rechtfertigen, während die Qualitätsanforderungen die Präzisionsvorgaben und den Automatisierungsgrad beeinflussen. Konsultieren Sie Ausrüstungslieferanten, die Ihre konkreten Anforderungen analysieren und Ihnen geeignete Systemkonfigurationen empfehlen können, die Leistungsfähigkeit und wirtschaftliche Aspekte ausgewogen berücksichtigen.

Inhaltsverzeichnis

- Grundlagen der Laserschneidtechnologie verstehen

- Umfassender Überblick über Laser-Schneidsystemtypen

- Wesentliche Vorteile moderner Laserschneidtechnologie

- Industrielle Anwendungen in den Fertigungsbereichen

- Materialbearbeitungskapazitäten und -aspekte

- Wirtschaftliche Vorteile und Rahmen für die Kostenanalyse

- Technologietrends und zukünftige Entwicklungen

-

FAQ

- Welche Materialien können mit Laserschneidtechnologie nicht bearbeitet werden?

- Wie schneidet das Laserschneiden im Vergleich zum Plasmaschneiden hinsichtlich Qualität und Kosten ab?

- Welche Sicherheitsaspekte sind für Laserschneidoperationen unverzichtbar?

- Wie bestimme ich das optimale Laserschneidsystem für meine spezifischen Fertigungsanforderungen?

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES