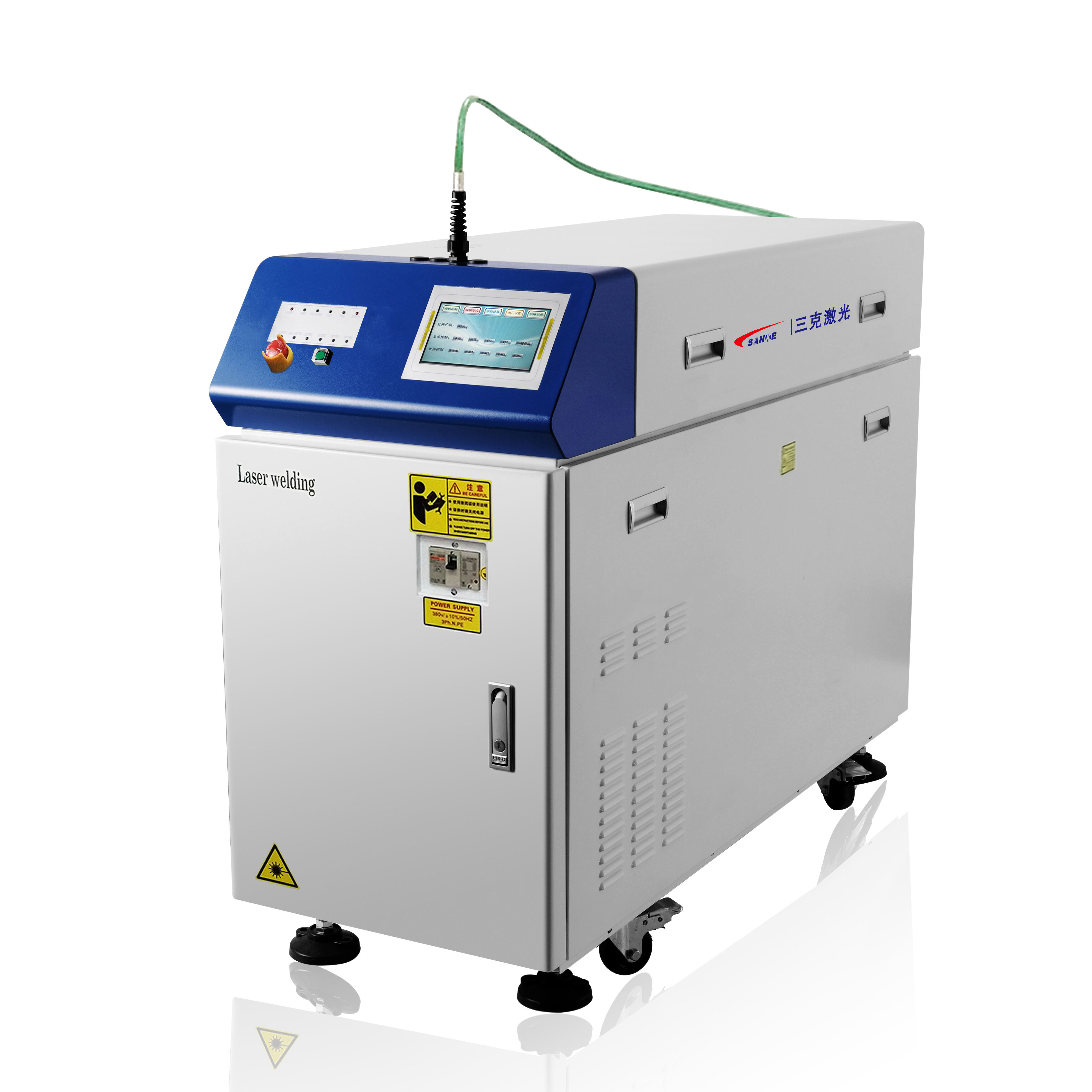

automatisches Schweißen und Zubehör

Automatisches Schweißen und Zuführung stellt einen revolutionären Fortschritt in der modernen Fertigungstechnologie dar und verändert traditionelle Schweißverfahren durch hochentwickelte Automatisierungssysteme. Diese umfassende Lösung integriert modernste Robotik, intelligente Steuerungssysteme und präzise Materialhandhabungsgeräte, um in verschiedenen industriellen Anwendungen konsistente, hochwertige Schweißergebnisse zu liefern. Das System für automatisches Schweißen und Zuführung kombiniert fortschrittliche Schweißtechnologien mit automatisierten Materialzuführmechanismen und schafft so nahtlose Produktionsabläufe, die die betriebliche Effizienz erheblich steigern. Kernstück des Systems sind computergesteuerte Schweißbrenner, programmierbare Bewegungsregler und adaptive Sensortechnologien, die komplexe Schweißmuster mit außergewöhnlicher Präzision ausführen. Zu den technologischen Merkmalen gehören Echtzeit-Lichtbogenüberwachung, automatische Drahtzuführsysteme, Gasflussregelung und intelligente Nahtverfolgungsfunktionen, die eine optimale Durchdringung und Qualität der Schweißnähte sicherstellen. Fortschrittliche Sensoren überwachen kontinuierlich Schweißparameter wie Spannung, Strom, Vorschubgeschwindigkeit und Drahtvorschubrate und nehmen sofortige Anpassungen vor, um während des gesamten Schweißprozesses konstante Ergebnisse zu gewährleisten. Das System für automatisches Schweißen und Zuführung beinhaltet ausgeklügelte Bildverarbeitungssysteme, die Fugenvariationen erkennen, die Schweißparameter entsprechend anpassen und in Echtzeit auf Materialunregelmäßigkeiten kompensieren können. Die Anwendungsbereiche erstrecken sich über die Automobilproduktion, Schiffbau, Bauwesen, Luft- und Raumfahrt, Rohrleitungsinstallation sowie die Herstellung von schwerer Maschinen. In der Automobilindustrie übernehmen diese Systeme das Schweißen von Fahrwerken, die Montage von Karosserieteilen und die Fertigung von Abgassystemen mit bemerkenswerter Geschwindigkeit und Genauigkeit. Im Schiffbau wird automatisiertes Schweißen und die Zuführung für den Rumpfbau, Decksplatten und die Montage von Strukturkomponenten eingesetzt, wo eine gleichbleibende Schweißqualität für Sicherheit und strukturelle Integrität entscheidend ist. Bauprojekte profitieren von automatisiertem Schweißen bei der Montage von Stahlrahmen, Brückenbau und der Entwicklung von Gebäudeinfrastrukturen. Die Vielseitigkeit des Systems ermöglicht die Verarbeitung verschiedener Werkstoffe wie Kohlenstoffstahl, rostfreiem Stahl, Aluminiumlegierungen und exotischen Metallen, wodurch es für moderne Fertigungsumgebungen unverzichtbar wird, die Präzision, Zuverlässigkeit und Effizienz in ihren Schweißoperationen fordern.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES