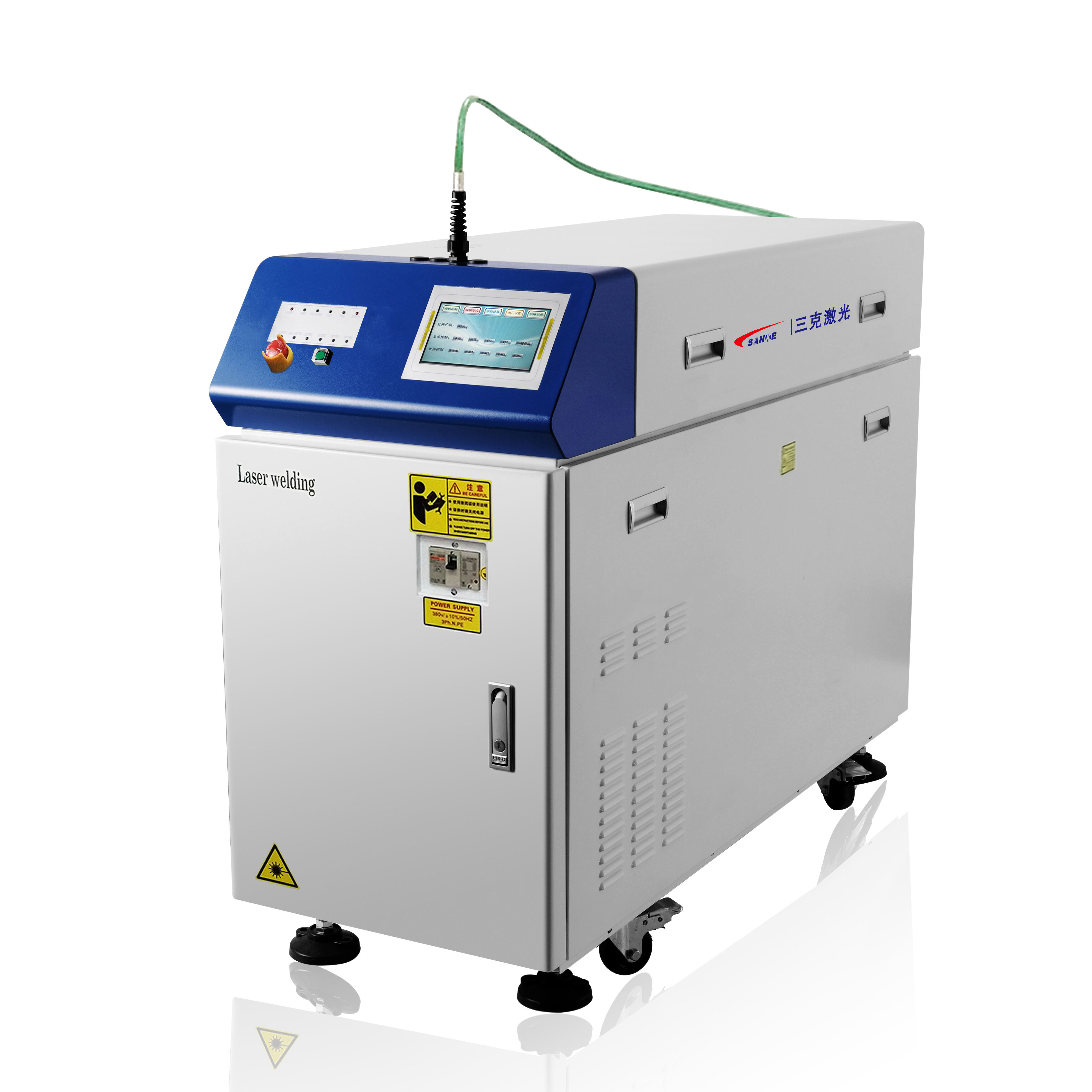

automatisierte Roboter-Schweißung

Die automatisierte Roboterschweißung stellt einen revolutionären Fortschritt in der Fertigungstechnologie dar, bei dem präzise Robotik mit fortschrittlichen Schweißfähigkeiten kombiniert wird, um konsistente, hochwertige Ergebnisse zu erzielen. Dieses modernste System nutzt programmierbare Roboterarme, die mit fortschrittlichen Schweißbrennern, Sensoren und Steuerungssystemen ausgestattet sind, um komplexe Schweißoperationen mit minimalem menschlichem Eingreifen durchzuführen. Die Hauptfunktionen der automatisierten Roboterschweißung umfassen präzises Verbinden von Materialien, Nahtverfolgung, Qualitätsüberwachung und adaptive Regelungsanpassungen während des gesamten Schweißprozesses. Diese Systeme zeichnen sich besonders durch die Ausführung wiederholender Schweißaufgaben aus, wobei sie eine außergewöhnliche Genauigkeit und Wiederholbarkeit erreichen, die herkömmliche manuelle Schweißverfahren übertrifft. Zu den technologischen Merkmalen gehören mehrachsige Roboter-Manipulatoren, die unbegrenzte Positionierungsfreiheit bieten, fortschrittliche Sehsysteme für die Echtzeitüberwachung, integrierte Kühlsysteme für optimale Leistung sowie anspruchsvolle Software, die komplexe Programmierung und Pfadplanung ermöglicht. Moderne automatisierte Roboterschweißsysteme verfügen über Algorithmen der künstlichen Intelligenz, die aus vorherigen Operationen lernen und die Schweißparameter kontinuierlich optimieren, um die Leistung zu steigern. Die Anwendungen erstrecken sich auf zahlreiche Branchen, darunter die Automobilproduktion, die Luft- und Raumfahrt, den Schiffbau, die Herstellung von Baumaschinen sowie die Montage schwerer Maschinen. In Automobilwerken übernehmen diese Systeme das Schweißen von Fahrzeugrahmen, die Montage von Karosserieteilen und die Fertigung von Abgassystemen mit bemerkenswerter Geschwindigkeit und Präzision. In der Luft- und Raumfahrt konzentrieren sich die Anwendungen auf kritische Strukturbauteile, bei denen Qualität und Konsistenz oberste Priorität haben. Die Technologie unterstützt verschiedene Schweißverfahren wie MIG-, WIG-, Punktschweißen und Laserschweißen und ist somit vielseitig einsetzbar für unterschiedliche Materialarten und Dickenanforderungen. Durch Integrationsmöglichkeiten können die Systeme nahtlos mit bestehenden Produktionslinien, Materialhandhabungssystemen und Qualitätskontrollnetzwerken verbunden werden. Der automatisierte Roboterschweißprozess beginnt mit der präzisen Positionierung des Werkstücks, gefolgt von der programmierten Bewegung des Brenners entlang vorgegebener Bahnen, der kontinuierlichen Überwachung der Schweißparameter sowie Echtzeitanpassungen basierend auf Sensorrückmeldungen, um während des gesamten Vorgangs eine optimale Schweißqualität sicherzustellen.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES