Beherrschung der Präzisionsfertigung durch fortschrittliche Laserschneidtechnologie

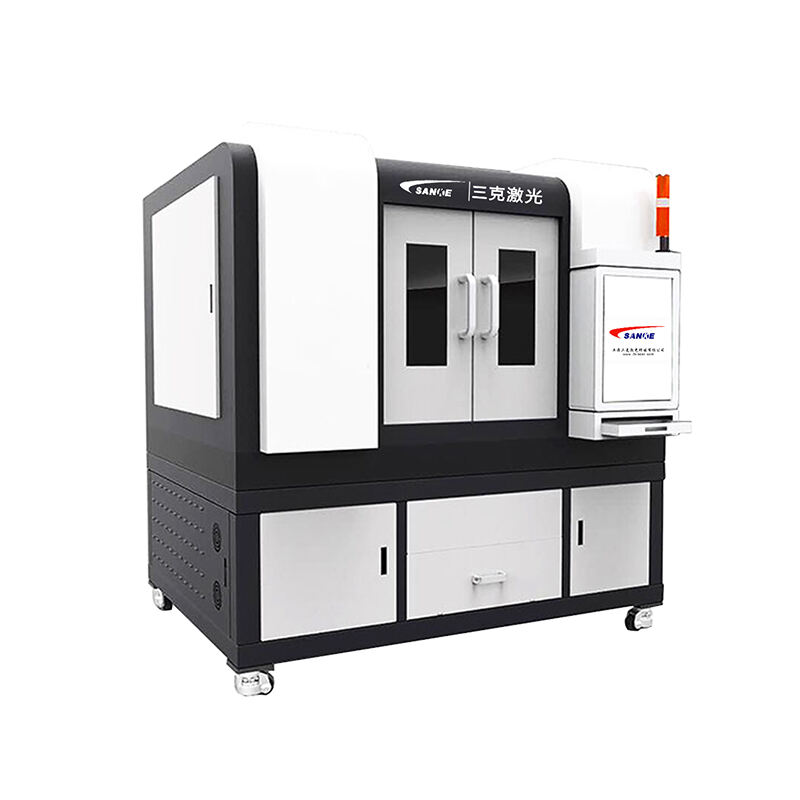

Der Bereich der industriellen Fertigung wurde durch die Entwicklung der Laserschneidtechnologie revolutioniert, insbesondere beim Bearbeiten von superharten Materialien. Diese hochentwickelten Systeme haben verändert, wie wir präzises Schneiden angehen, und bieten bisher ungeahnte Genauigkeit und Zuverlässigkeit bei der Materialbearbeitung. Das Verständnis des komplexen Zusammenhangs zwischen Maschineneinstellungen und Schnittqualität ist entscheidend, um optimale Ergebnisse in modernen Fertigungsprozessen zu erzielen.

Die Fähigkeit der Laserschneidmaschine, extrem harte Materialien mit bemerkenswerter Präzision zu bearbeiten, hat sie zu einem unverzichtbaren Werkzeug in verschiedenen Branchen gemacht, von der Luft- und Raumfahrt bis zur Herstellung medizinischer Geräte. Wenn wir tiefer in dieses Thema eintauchen, werden wir untersuchen, wie verschiedene Parameter zusammenwirken, um die gewünschten Ergebnisse zu erzielen, und warum eine korrekte Konfiguration für die Einhaltung konstanter Qualitätsstandards unerlässlich ist.

Grundlegende Parameter von Laserschneidprozessen

Leistung und Geschwindigkeitseinstellungen

Die Beziehung zwischen Laserleistung und Schneidgeschwindigkeit bildet das Fundament eines effektiven Betriebs der Laserschneidmaschine. Bei der Bearbeitung von extrem harten Materialien liegen die Leistungseinstellungen typischerweise zwischen 2000 und 6000 Watt, abhängig von Materialdicke und -zusammensetzung. Höhere Leistungsstufen ermöglichen schnellere Schneidgeschwindigkeiten, müssen jedoch sorgfältig abgestimmt werden, um thermische Schäden am Material zu vermeiden.

Optimale Geschwindigkeitseinstellungen variieren erheblich je nach den Materialeigenschaften. Beispielsweise erfordert das Schneiden fortschrittlicher Keramiken möglicherweise langsamere Geschwindigkeiten von 10 bis 30 Zoll pro Minute, während einige Hartmetallmaterialien bei ausreichender Leistung höheren Geschwindigkeiten verarbeitet werden können. Der Schlüssel liegt darin, den optimalen Punkt zu finden, an dem Geschwindigkeit und Leistung harmonisch zusammenwirken, um saubere und präzise Schnitte zu erzielen.

Fokuspunkt und Linsenkonfiguration

Der Fokuspunkt einer Laserschneidmaschine stellt den Bereich dar, in dem sich die Laserenergie am intensivsten konzentriert. Bei extrem harten Materialien ist eine präzise Justierung des Fokuspunkts entscheidend – bereits minimale Abweichungen können zu erheblichen Qualitätsproblemen führen. Die meisten modernen Systeme verwenden fortschrittliche Linsenkonfigurationen, die feinabgestimmt werden können, um während des gesamten Schneidprozesses eine optimale Fokussierung aufrechtzuerhalten.

Die Auswahl und Positionierung der Linse spielen eine entscheidende Rolle für die Erzielung der gewünschten Ergebnisse. Hochwertige Zink-Selenid- oder Germaniumlinsen, die ordnungsgemäß gepflegt und präzise positioniert sind, gewährleisten eine gleichmäßige Strahlabgabe und Fokussierung. Die Brennweite muss sorgfältig basierend auf der Materialdicke und den gewünschten Schneideigenschaften ausgewählt werden.

Gasunterstützung und Druckregelung

Auswahl des Hilfsgases

Die Wahl des Hilfsgases in einer Laserschneidmaschine beeinflusst die Schnittqualität beim Bearbeiten von extrem harten Materialien erheblich. Stickstoff, Sauerstoff und Druckluft erfüllen jeweils spezifische Zwecke und wirken sich unterschiedlich auf den Schneidprozess aus. Hochreiner Stickstoff verhindert beispielsweise Oxidation und erzeugt an vielen Materialien saubere, oxidfreie Kanten.

Sauerstoff als Zusatzgas kann den Schneidprozess durch exotherme Reaktionen verbessern und ist besonders bei bestimmten metallischen Werkstoffen nützlich. Bei der Bearbeitung empfindlicher superharter Materialien muss jedoch der Oxidationseffekt sorgfältig kontrolliert werden, um unerwünschte Materialeinflüsse zu vermeiden.

Druckoptimierung

Die Einstellung des Gasdrucks beeinflusst direkt die Schnittqualität und die Schnittbreite. Zu geringer Druck führt zu einer unzureichenden Entfernung des geschmolzenen Materials, während übermäßiger Druck Turbulenzen und unregelmäßige Schnittmuster verursachen kann. Bei superharten Materialien liegen die Drücke typischerweise zwischen 10 und 25 bar, abhängig von den Materialeigenschaften und der Dicke.

Moderne Laserschneidanlagen verfügen oft über eine dynamische Druckregelung, die während des Schneidprozesses Echtzeit-Anpassungen ermöglicht. Diese Funktion gewährleistet eine gleichbleibend hohe Schnittqualität bei wechselnden Materialdicken und Geometrien.

Erweiterte Steuerungsfunktionen für höhere Präzision

Pulsweitenmodulation

Die Pulsweitenmodulation ermöglicht eine präzise Steuerung des thermischen Einflusses des Laserstrahls. Durch die Anpassung von Puls Dauer und Frequenz können die Bediener den Schneidprozess für verschiedene Bereiche von superharten Materialien optimieren. Diese Technik ist besonders wertvoll bei wechselnden Materialdichten oder komplexen Geometrien.

Die Möglichkeit, Pulscharakteristika zu verändern, erlaubt eine bessere Wärmeableitung und reduziert thermische Spannungen im Material. Kürzere Pulse mit höherer Spitzenleistung können beispielsweise sauberere Schnitte bei bestimmten Keramiken erzeugen und gleichzeitig die wärmeeinwirkungsbehaftete Zone minimieren.

Bewegungssteuerung und Beschleunigung

Die Präzision einer Laserschneidmaschine hängt stark von ihrem Bewegungssteuerungssystem ab. Fortschrittliche CNC-Regler steuern Beschleunigungs- und Verzögerungsraten, um eine gleichbleibende Schneidqualität sicherzustellen, insbesondere an Ecken und komplexen Konturen. Passende Beschleunigungseinstellungen verhindern Vibrationen und gewährleisten eine gleichmäßige Bewegung während des gesamten Schneidprozesses.

Moderne Systeme enthalten ausgeklügelte Algorithmen, die Werkzeugbahnen optimieren und Trägheitseffekte minimieren. Dies führt zu einer hervorragenden Kantenqualität und verbesserter Maßgenauigkeit, was besonders wichtig ist, wenn mit teuren superharten Materialien gearbeitet wird.

Materialspezifische Überlegungen und Anpassungen

Thermomanagement-Strategien

Superharte Materialien erfordern häufig spezifische Ansätze für das Wärmemanagement während des Laserschneidens. Die Laserschneidmaschine muss so konfiguriert sein, dass sie während des gesamten Prozesses optimale Temperaturbereiche aufrechterhält. Dies kann die Einplanung von Abkühlphasen oder die Anpassung der Leistungsstufen beinhalten, um thermische Spannungen und mögliche Materialschäden zu vermeiden.

Fortgeschrittene thermische Überwachungssysteme können die Wärmeverteilung verfolgen und die Schneidparameter automatisch anpassen, um eine gleichbleibende Qualität sicherzustellen. Dies ist besonders wichtig bei der Bearbeitung von Materialien mit geringer Wärmeleitfähigkeit oder solchen, die anfällig für thermische Schocks sind.

Anforderungen an die Oberflächenqualität

Unterschiedliche Anwendungen erfordern unterschiedliche Anforderungen an die Oberflächenqualität. Die Einstellungen der Laserschneidanlage müssen angepasst werden, um spezifische Rauheitswerte und Kanteneigenschaften zu erreichen. Dies erfordert oft eine feine Abstimmung mehrerer Parameter wie Fokusposition, Gasdruck und Schneidgeschwindigkeit.

Die Oberflächenqualität kann durch den Einsatz spezieller Zusatzgasgemische und optimierter Düsenkonstruktionen weiter verbessert werden. Diese Modifikationen helfen, das gewünschte Oberflächenfinish zu erzielen, während gleichzeitig die Verarbeitungseffizienz erhalten bleibt.

Qualitätssicherung und Prozessüberwachung

Echtzeit-Anpassung der Parameter

Moderne Laserschneidanlagen verfügen über hochentwickelte Überwachungswerkzeuge, die eine Echtzeit-Qualitätskontrolle ermöglichen. Sensoren erfassen verschiedene Parameter wie Strahleigenschaften, Schneidgeschwindigkeit und Materialreaktion, sodass sofortige Anpassungen bei Abweichungen vorgenommen werden können.

Diese adaptive Regelungsfähigkeit gewährleistet eine gleichbleibende Schnittqualität, selbst wenn sich die Materialeigenschaften ändern oder Umgebungsbedingungen variieren. Sie stellt eine bedeutende Weiterentwicklung zur Sicherstellung der Präzision über lange Produktionsläufe hinweg dar.

Methoden zur Qualitätsverifizierung

Die Implementierung robuster Verfahren zur Qualitätsverifizierung ist entscheidend, um hohe Standards bei Laserschneidprozessen aufrechtzuerhalten. Dazu gehören die regelmäßige Prüfung der Schnittkanten, die Messung der Maßgenauigkeit sowie die Analyse der Oberflächenbeschaffenheit.

Fortgeschrittene Inspektionssysteme können unmittelbares Feedback zur Schnittqualität liefern, wodurch die Bediener die Einstellungen der Laserschneidmaschine proaktiv statt reaktiv anpassen können. Dieser Ansatz trägt dazu bei, Abfall zu minimieren und eine konsistente Produktqualität sicherzustellen.

Häufig gestellte Fragen

Wie beeinflussen die Einstellungen der Laserschneidmaschine den Materialabfall?

Optimale Maschineneinstellungen minimieren Materialabfall, indem die Schnittbreite verringert und die Schnittgenauigkeit verbessert wird. Eine korrekte Konfiguration von Leistung, Geschwindigkeit und Hilfsgasparametern gewährleistet eine effiziente Materialausnutzung bei gleichzeitiger Einhaltung der erforderlichen Qualitätsstandards.

Welche Rolle spielt die Wartung bei der Aufrechterhaltung der Schnittqualität?

Die regelmäßige Wartung von Bauteilen der Laserschneidanlage, einschließlich der Reinigung der Optik, Ausrichtprüfung und Düseninspektion, ist entscheidend für eine gleichbleibend hohe Schnittqualität. Gut gewartete Geräte stellen eine optimale Leistung und zuverlässige Ergebnisse beim Bearbeiten von superharten Materialien sicher.

Wie können Bediener optimale Einstellungen für neue Materialien ermitteln?

Die Ermittlung optimaler Einstellungen erfolgt typischerweise durch einen systematischen Ansatz zur Parameterprüfung, beginnend mit den Herstellerempfehlungen und einer Feinabstimmung basierend auf den tatsächlichen Schneidresultaten. Moderne Maschinen verfügen oft über Materialdatenbanken und automatisierte Parametersysteme, um diesen Prozess zu vereinfachen.

Inhaltsverzeichnis

- Beherrschung der Präzisionsfertigung durch fortschrittliche Laserschneidtechnologie

- Grundlegende Parameter von Laserschneidprozessen

- Gasunterstützung und Druckregelung

- Erweiterte Steuerungsfunktionen für höhere Präzision

- Materialspezifische Überlegungen und Anpassungen

- Qualitätssicherung und Prozessüberwachung

- Häufig gestellte Fragen

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES