Das Laserschneiden hat die moderne Fertigung revolutioniert, indem es in unzähligen Branchen eine beispiellose Präzision und Vielseitigkeit bietet. Bei dieser fortschrittlichen Technologie werden fokussierte Laserstrahlen eingesetzt, um Materialien mit bemerkenswerter Genauigkeit zu schneiden, gravieren oder ätzen – ein unverzichtbarer Prozess für alles von Automobilkomponenten bis hin zu künstlerischen Werken. Das Verständnis der Funktionsweise des Laserschneidens vermittelt wertvolle Einblicke in eine der heute transformierendsten Fertigungstechnologien.

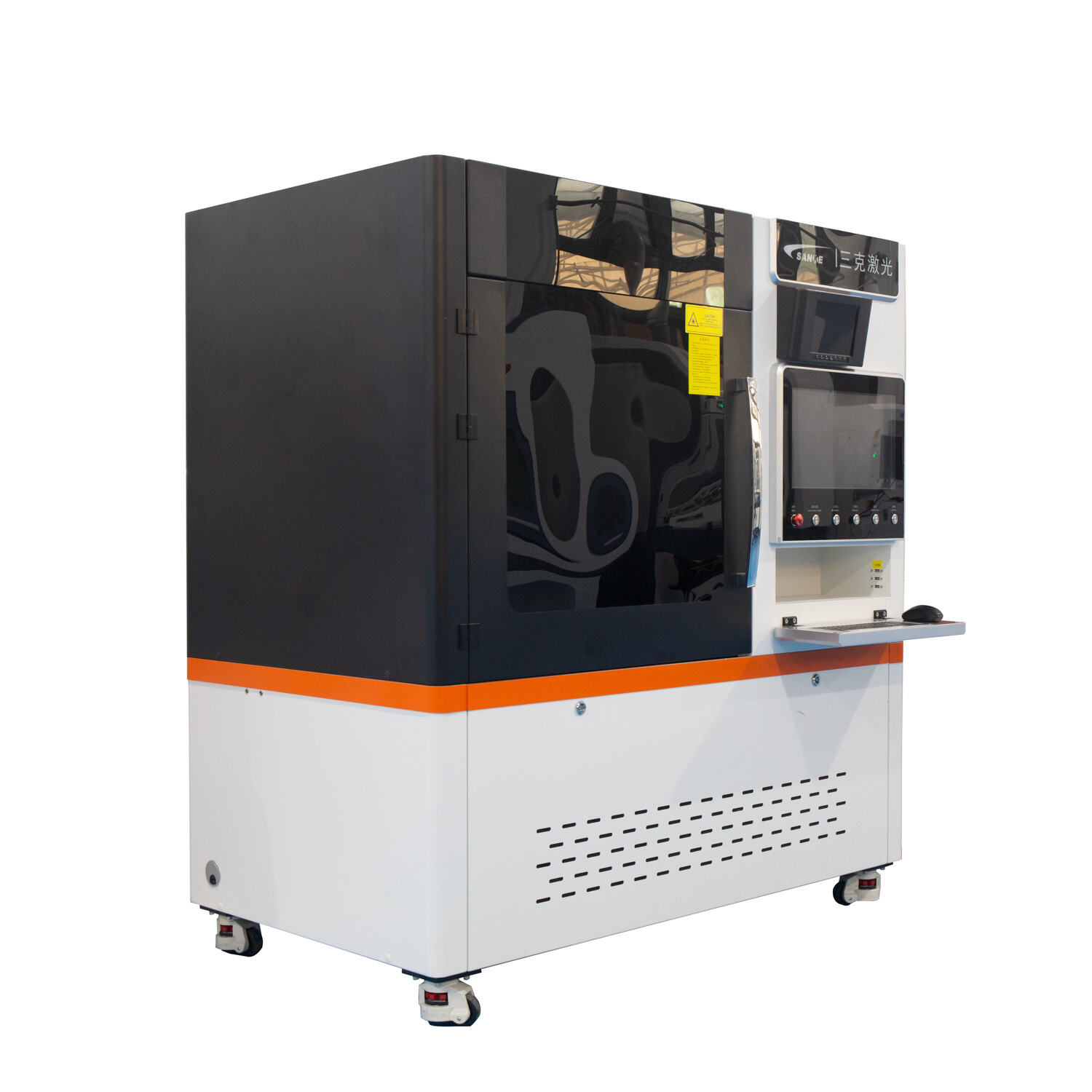

Das grundlegende Prinzip des Laserschneidens beruht darauf, einen intensiven Lichtstrahl zu erzeugen, der das Material entlang einer vorbestimmten Bahn schmilzt, verbrennt oder verdampft. Moderne Laserschneidanlagen liefern durch computergesteuerte Präzision außergewöhnliche Ergebnisse und ermöglichen es Herstellern, aufwändige Designs zu erstellen, die mit herkömmlichen Schneidverfahren unmöglich wären. Diese Technologie ist für Branchen, die hochwertige Schnitte mit minimalem Abfall und maximaler Effizienz erfordern, mittlerweile unverzichtbar.

Grundlegende Physik des Laserschneidens

Lichtverstärkung und Strahlerzeugung

Beim Laserschneiden beginnt der Prozess mit der Erzeugung kohärenten Lichts durch einen Vorgang namens stimulierte Emission. Das Lasermedium – sei es Kohlendioxid-Gas, faseroptische Kabel oder kristalline Materialien – verstärkt Lichtphotonen, um einen intensiven, fokussierten Strahl zu erzeugen. Diese konzentrierte Energiequelle bildet die Grundlage aller Laserschneidvorgänge und liefert die erforderliche Leistung, um verschiedene Materialien effektiv zu bearbeiten.

Zu den einzigartigen Eigenschaften des Laserstrahls gehören Monochromatizität, Kohärenz und Kollimation, wodurch er über lange Strecken hinweg seine Intensität beibehält. Diese Merkmale ermöglichen es Laserschneidanlagen, eine konstante Energiedichte am Schneidpunkt bereitzustellen und so gleichmäßige Schnitte über die gesamte Materialdicke hinweg zu gewährleisten. Die Wellenlänge des Strahls bestimmt seine Wechselwirkung mit verschiedenen Materialien, weshalb bestimmte Lasertypen für spezifische Anwendungen besser geeignet sind.

Energieübertragung und Materialwechselwirkung

Sobald der Laserstrahl auf die Materialoberfläche trifft, laufen je nach Materialeigenschaften und Laserparametern mehrere physikalische Prozesse gleichzeitig ab. Metalle schmelzen in der Regel und verdampfen, während organische Materialien wie Holz oder Kunststoff verbrennen oder sich zersetzen können. Der Laserschneidprozess steuert diese Wechselwirkungen gezielt, um saubere, präzise Schnitte ohne übermäßig große Wärmeeinflusszonen zu erzielen.

Die Wärmeleitung spielt eine entscheidende Rolle bei der Bestimmung der Schnittqualität, da eine übermäßige thermische Ausbreitung zu Verzug oder unerwünschten Materialveränderungen führen kann. Hochentwickelte Laserschneidanlagen integrieren ausgefeilte Kühlmethoden und optimierte Schneidparameter, um die Wärmeeintragung zu minimieren, ohne dabei Schnittgeschwindigkeit und Genauigkeit einzubüßen. Das Verständnis dieser thermischen Dynamik ist unerlässlich, um optimale Ergebnisse bei unterschiedlichen Materialarten und -dicken zu erzielen.

Wesentliche Komponenten von Laserschneidanlagen

Lasererzeugungsanordnung

Das Herz jeder Laserschneidanlage ist ihr Lasergenerator, der den kohärenten Lichtstrahl erzeugt, der für die Materialbearbeitung erforderlich ist. CO2-Laser nutzen ein Gasgemisch aus Kohlendioxid, Stickstoff und Helium, um Infrarotlicht mit einer Wellenlänge von 10,6 Mikrometern zu erzeugen. Faserlaser verwenden seltene Erdelemente in optischen Fasern, um nah-infrarotes Licht zu erzeugen, während Nd:YAG-Laser neodymdotierte Yttrium-Aluminium-Granatkristalle für den Festkörperbetrieb nutzen.

Jeder Lasertyp bietet spezifische Vorteile für bestimmte Laser-Schneidanwendungen: CO2-Laser zeichnen sich durch ihre hervorragende Leistung beim Schneiden von Nichtmetallen und dickem Material aus, während Faserlaser eine überlegene Leistung beim Schneiden von Metallen mit geringer bis mittlerer Dicke bieten. Die Wahl der Lasertechnologie beeinflusst maßgeblich Schnittgeschwindigkeit, Schnittqualität und Betriebskosten und stellt daher eine entscheidende Überlegung für jeden Laser-Schneidprozess dar.

Strahlablenkung und Fokussiersysteme

Effiziente Strahlübertragungssysteme transportieren die Laserenergie vom Generator zum Schneidkopf, wobei Qualität und Intensität des Laserstrahls erhalten bleiben. Spiegelsysteme nutzen hochreflektierende Spiegel, um den Laserstrahl umzulenken, während faserbasierte Übertragungssysteme optische Fasern für eine flexible Strahlführung verwenden. Die gewählte Strahlübertragungsmethode wirkt sich auf den Wartungsaufwand des Systems, die Beweglichkeit des Schneidkopfs und die Gesamteffizienz des Systems aus.

Fokussierende Optiken konzentrieren den Laserstrahl, um die hohe Leistungsdichte zu erreichen, die für eine effektive Materialtrennung erforderlich ist. Der Durchmesser der Fokussierlinse, die Brennweite und die optische Qualität beeinflussen unmittelbar die Schnittbreite, die Kantenqualität sowie die maximale Schneiddicke. Eine korrekte Positionierung des Fokus relativ zur Materialoberfläche ist entscheidend für eine optimale Laser-Schneidleistung und erfordert präzise Steuerungssysteme, um konsistente Ergebnisse zu gewährleisten.

Mechanismen der Materialbearbeitung

Thermische Trennverfahren

Das Laserschneiden beruht hauptsächlich auf thermischen Prozessen zur Materialtrennung; der jeweilige Mechanismus variiert je nach Materialeigenschaften und Bearbeitungsbedingungen. Beim Schmelzschneiden wird das Material geschmolzen und mittels Hilfsgas die flüssige Phase aus dem Schnittspalt herausgeblasen, wodurch ein sauberer Schnittspalt mit minimaler Schlackenbildung entsteht. Dieses Verfahren eignet sich besonders gut für Metalle und liefert bei sachgemäßer Optimierung eine ausgezeichnete Kantenqualität.

Flammschneiden kombiniert Lasererwärmung mit Sauerstoffverbrennung, um dickere Stahlplatten effizient zu schneiden; es erzeugt jedoch breitere Schnittfugen und größere wärmebeeinflusste Zonen im Vergleich zum Schmelzschneiden. Sublimationsschneiden verdampft das Material direkt, ohne es zu schmelzen, und eignet sich daher besonders für dünne Werkstoffe sowie Anwendungen, bei denen eine möglichst geringe thermische Belastung erforderlich ist. Das Verständnis dieser verschiedenen Schneidmechanismen ermöglicht es Bedienern, geeignete Parameter für spezifische Laser-Schneidanforderungen auszuwählen.

Funktionen des Hilfsgases

Hilfsgase erfüllen im Laser-Schneidprozess mehrere kritische Funktionen, darunter die Entfernung geschmolzenen Materials, die Unterstützung der Verbrennung sowie den Schutz des Werkstücks. Stickstoff stellt eine inerte Atmosphäre bereit, die Oxidation verhindert, und erzeugt gleichzeitig einen Hochdruckstrom zur Ausstoßung des Materials, wodurch oxidfreie Schnitte entstehen – ideal für Edelstahl und Aluminium. Sauerstoff unterstützt die Verbrennung beim Schneiden von Stahl und liefert zusätzliche exotherme Energie, wodurch die Schnittgeschwindigkeit sowie die maximal bearbeitbare Materialdicke erhöht werden.

Luft stellt für viele Laserschneidanwendungen eine kostengünstige Option dar, kann jedoch bei einigen Materialien oxidierte Schnittkanten erzeugen. Druckluftsysteme erfordern eine sorgfältige Filterung und Trocknung, um Kontaminationen zu vermeiden und eine gleichbleibende Schnittqualität sicherzustellen. Die Wahl des Hilfsgases beeinflusst sowohl die Schneidleistung als auch die Betriebskosten erheblich und ist daher ein wichtiger Aspekt bei der Optimierung des Laserschneidens.

Prozesssteuerung und Automatisierung

Integration der computergesteuerten numerischen Steuerung

Moderne Laserschneidsysteme stützen sich stark auf computergesteuerte numerische Steuerung (CNC), um präzise und reproduzierbare Ergebnisse zu erzielen. CAD/CAM-Software wandelt Konstruktionsdateien in Maschinenanweisungen um, die Leistung des Lasers, die Schnittgeschwindigkeit und die Bewegungsbahnen steuern. Diese Integration ermöglicht komplexe Teilgeometrien sowie automatisierte Verschnittalgorithmen, die die Materialausnutzung maximieren und gleichzeitig die Bearbeitungszeit minimieren.

Moderne CNC-Steuerungen integrieren Echtzeit-Rückkopplungssysteme, die die Schnittbedingungen überwachen und Parameter automatisch anpassen, um eine optimale Leistung aufrechtzuerhalten. Diese Systeme können Schwankungen in der Materialdicke, Fokusverschiebungen sowie Änderungen des Gasdrucks erkennen und unverzüglich Korrekturen vornehmen, um die Schnittqualität zu bewahren. Solche Automatisierungsfunktionen sind für hochvolumige Laserschneidprozesse unerlässlich, bei denen Konsistenz und Effizienz oberste Priorität haben.

Qualitätssicherungssysteme

Ausgefeilte Qualitätskontrollsysteme überwachen verschiedene Aspekte des Laserschneidprozesses, um konsistente Ergebnisse sicherzustellen und potenzielle Probleme zu erkennen, bevor sie die Produktion beeinträchtigen. Die kapazitive Höhenmessung gewährleistet eine korrekte Fokuseinstellung relativ zur Materialoberfläche, während Leistungsüberwachungssysteme die Stabilität der Laserleistung während der gesamten Schneidvorgänge verifizieren. Diese Überwachungsfunktionen ermöglichen eine vorausschauende Wartung und reduzieren Ausfallzeiten.

Vision-Systeme können Schnittkanten in Echtzeit inspizieren und dabei die Schnittfugenbreite, die Schlackenbildung sowie die Kantenrechtwinkligkeit messen, um die Einhaltung der Qualitätsstandards zu überprüfen. laserschneiden die Fertigungsprozesse profitieren erheblich von diesen automatisierten Qualitätskontrollmaßnahmen, da sie unmittelbare Prozessanpassungen sowie die Dokumentation der Schneidparameter zu Rückverfolgbarkeitszwecken ermöglichen.

Anwendungen In verschiedenen Branchen

Automobilherstellung

Die Automobilindustrie setzt Laserschneiden umfangreich zur Herstellung von Karosserieteilen, strukturellen Komponenten und Innenausstattungsteilen mit außergewöhnlicher Präzision und Geschwindigkeit ein. Das Laserschneiden ermöglicht die Erstellung komplexer Geometrien und enger Toleranzen, wie sie für moderne Fahrzeugkonstruktionen erforderlich sind, und gewährleistet gleichzeitig hohe Produktionsraten. Die Fähigkeit dieser Technologie, hochfeste Stähle und Aluminiumlegierungen zu bearbeiten, macht sie für Leichtbauinitiativen unverzichtbar.

Maßgeschneiderte Blechzuschnitte, die durch Laserschweißen verschiedener Stahlqualitäten vor der Umformung hergestellt werden, verdeutlichen die Rolle des Laserschneidens in modernen Fertigungstechniken. Dieser Ansatz optimiert die Materialeigenschaften über verschiedene Komponentenbereiche hinweg und reduziert gleichzeitig das Gewicht sowie verbessert die Crash-Performance. Das Laserschneiden ermöglicht zudem ein schnelles Prototyping und die Kleinserienfertigung spezialisierter Komponenten für Elektrofahrzeuge (EV) und Systeme für autonomes Fahren.

Luft- und Raumfahrt sowie Verteidigung

Luft- und Raumfahrtanwendungen erfordern höchste Präzision und lückenlose Materialrückverfolgbarkeit – daher ist das Laserschneiden ideal für die Bearbeitung von Titan, Inconel und anderen Speziallegierungen. Die Fähigkeit dieser Technologie, gratfreie Schnittkanten und minimale Wärmeeinflusszonen zu erzeugen, ist entscheidend für die Aufrechterhaltung der Integrität kritischer Flugkomponenten. Das Laserschneiden ermöglicht zudem die Herstellung leichter Gitterstrukturen und komplexer innerer Geometrien, die mit konventionellen Bearbeitungsverfahren nicht realisierbar sind.

Verteidigungsunternehmen setzen Laserschneiden für Panzerplatten, elektronische Gehäuse und Präzisionswaffenkomponenten ein, die exakte Maßtoleranzen erfordern. Die Vielseitigkeit dieser Technologie ermöglicht die Bearbeitung sowohl metallischer als auch verbundwerkstoffbasierter Materialien innerhalb desselben Systems und optimiert damit die Produktionsabläufe. Zudem erleichtern die computergesteuerten Funktionen des Laserschneidens sichere Datenverarbeitung und Prozessdokumentation, wie sie für Verteidigungsanwendungen erforderlich sind.

Materialüberlegungen und Einschränkungen

Eigenschaften der Metallbearbeitung

Verschiedene Metalle reagieren beim Laserschneiden unterschiedlich, abhängig von ihrer Wärmeleitfähigkeit, ihrem Schmelzpunkt und ihren optischen Absorptionseigenschaften. Unlegierter Stahl lässt sich problemlos mit CO2-Lasern unter Verwendung von Sauerstoff als Hilfsgas schneiden, wobei saubere Schnittkanten mit geringem Nachbearbeitungsaufwand entstehen. Für Edelstahl ist Stickstoff als Hilfsgas erforderlich, um Oxidation zu verhindern und die Korrosionsbeständigkeit zu bewahren; die hohe Reflexionsfähigkeit und Wärmeleitfähigkeit von Aluminium stellen hingegen besondere Herausforderungen für Laserschneidprozesse dar.

Kupfer und Messing erfordern aufgrund ihrer hohen Wärmeleitfähigkeit und Reflexionsfähigkeit höhere Leistungsdichten, wodurch Faserlaser für diese Materialien besser geeignet sind als CO2-Systeme. Titan lässt sich gut mit dem Laserschneiden bearbeiten, erfordert jedoch besondere Aufmerksamkeit bei der Auswahl des Hilfsgases und der Schnittparameter, um Kontaminationen zu vermeiden. Das Verständnis dieser materialspezifischen Eigenschaften ist entscheidend, um die Laser-Schneidparameter zu optimieren und die gewünschten Ergebnisse zu erzielen.

Bearbeitung nichtmetallischer Materialien

Das Laserschneiden umfasst nicht nur Metalle, sondern auch Holz, Acryl, Textilien, Keramiken und Verbundwerkstoffe – jeweils mit spezifischen Verarbeitungsanforderungen. Organische Materialien wie Holz und Papier unterliegen während des Schneidens einer thermischen Zersetzung, weshalb eine präzise Leistungssteuerung erforderlich ist, um Verbrennung oder Verkohlung zu verhindern. Acryl und andere Kunststoffe schmelzen beim Laserschneiden, was spezifische Strategien beim Einsatz von Hilfsgasen erfordert, um glatte, polierte Schnittkanten zu erzielen.

Das Laserschneiden von Textilien bietet Vorteile bei der Verhinderung von Ausfransen und ermöglicht gleichzeitig filigrane Muster sowie hohe Bearbeitungsgeschwindigkeiten für Anwendungen in der Bekleidungs- und technischen Textilindustrie. Keramische Werkstoffe erfordern beim Laserschneiden eine sorgfältige thermische Steuerung, um Rissbildung durch thermische Spannungen zu vermeiden; Verbundwerkstoffe hingegen können spezielle Verfahren erfordern, um unterschiedliche Faserausrichtungen und Harzsysteme wirksam zu bearbeiten.

Safety and environmental considerations

Arbeitssicherheitsprotokolle

Laserschneidprozesse erfordern umfassende Sicherheitsmaßnahmen zum Schutz der Bediener vor Laserstrahlung, giftigen Dämpfen und Brandgefahren. Klasse-4-Lasersysteme, die üblicherweise in der industriellen Lasertechnik eingesetzt werden, können schwere Augen- und Hautverletzungen verursachen; daher sind eine ordnungsgemäße Strahlabschirmung und Verriegelungssysteme zwingend erforderlich. Persönliche Schutzausrüstung – darunter Laserschutzbrillen sowie Lüftungsanlagen – bildet die Grundlage sicherer Laserschneidpraktiken.

Maßnahmen zum Brandschutz sind entscheidend bei der Verarbeitung brennbarer Materialien und erfordern Flammenerkennungssysteme, automatische Brandbekämpfungseinrichtungen sowie Notabschaltverfahren. Regelmäßige Sicherheitsschulungen stellen sicher, dass die Bediener die korrekten Verfahren für die Materialhandhabung, die Überprüfung des Strahlwegs und die Notfallreaktionsprotokolle verstehen. Diese Sicherheitsaspekte sind integraler Bestandteil erfolgreicher Laserschneidprozesse und der Einhaltung gesetzlicher Vorschriften.

Umweltverträglichkeit und Nachhaltigkeit

Moderne Laserschneidsysteme tragen durch geringeren Materialabfall, energieeffizienten Betrieb und den Verzicht auf giftige Schneidflüssigkeiten zu einer nachhaltigen Fertigung bei. Die Präzision des Laserschneidens minimiert die Schnittfuge (Kerf) und ermöglicht dichte Anordnungsmuster (Nesting), wodurch die Ausnutzung des Rohmaterials maximiert wird. Zudem eliminiert der saubere Schneidprozess Nachbearbeitungsschritte, was den gesamten Energieverbrauch und die Bearbeitungszeit reduziert.

Absaug- und Filtersysteme erfassen und behandeln die bei der Laserschneidung entstehenden Emissionen, um eine atmosphärische Kontamination zu verhindern und in einigen Fällen die Rückgewinnung von Materialien zu ermöglichen. Die lange Lebensdauer und Zuverlässigkeit von Laserschneidanlagen tragen ebenfalls zur Nachhaltigkeit bei, indem sie die Häufigkeit von Ersatzbeschaffungen und den Wartungsaufwand reduzieren. Diese Umweltvorteile machen das Laserschneiden zu einer attraktiven Option für Unternehmen, die grüne Fertigungsinitiativen verfolgen.

FAQ

Welche Materialien können mit der Laserschneidtechnologie bearbeitet werden?

Laserschneiden kann eine breite Palette von Materialien verarbeiten, darunter Metalle wie Stahl, Edelstahl, Aluminium, Titan, Kupfer und Messing sowie Nichtmetalle wie Holz, Acryl, Textilien, Keramik, Papier und verschiedene Kunststoffe. Der jeweilige Lasertyp und die Schneidparameter müssen für jedes Material optimiert werden, um optimale Ergebnisse zu erzielen. Die maximal mögliche Materialdicke hängt von der Laserleistung und den Materialeigenschaften ab; einige Systeme sind in der Lage, Stahl bis zu mehreren Zoll Dicke zu schneiden.

Wie vergleicht sich das Laserschneiden hinsichtlich Präzision mit herkömmlichen Schneidverfahren?

Laserschneiden bietet eine deutlich höhere Präzision als herkömmliche mechanische Schneidverfahren und erreicht typischerweise Toleranzen von ±0,1 mm oder besser. Die computergesteuerte Positionierung des Laserstrahls eliminiert Probleme durch mechanischen Verschleiß und Werkzeugverformung, wie sie bei konventionellen Schneidverfahren häufig auftreten. Zudem weist das Laserschneiden eine minimale Schnittbreite (Kerf) auf, wodurch der Materialabfall reduziert und ein dichtes Nesting der Teile ermöglicht wird. Die berührungslose Art des Verfahrens vermeidet zudem Verformungen des Werkstücks durch Spannkräfte.

Welche Faktoren bestimmen die Schnittgeschwindigkeit beim Laserschneiden?

Die Schnittgeschwindigkeit beim Laserschneiden hängt von mehreren miteinander verbundenen Faktoren ab, darunter Laserleistung, Materialart und -dicke, Druck und Art des Hilfsgases, Fokussierqualität des Laserstrahls sowie die gewünschte Kantenqualität. Dickere Materialien erfordern im Allgemeinen langsamere Schnittgeschwindigkeiten, um eine vollständige Durchtrennung sicherzustellen, während eine höhere Laserleistung die Schnittgeschwindigkeit bis hin zu den thermischen Verarbeitungsgrenzen des Materials erhöhen kann. Die Optimierung dieser Parameter erfordert Erfahrung und beinhaltet oft Kompromisse zwischen Schnittgeschwindigkeit, Kantenqualität und Betriebskosten.

Welche Wartungsanforderungen sind für Laserschneidanlagen typisch?

Laserschneidanlagen erfordern eine regelmäßige Wartung, darunter die Reinigung optischer Komponenten, die Überprüfung des Hilfsgassystems sowie die Inspektion mechanischer Komponenten. Die Laserquellen benötigen in der Regel periodische Wartungsintervalle, die je nach Technologieart zwischen mehreren tausend und mehreren zehntausend Betriebsstunden liegen. Verbrauchsmaterialien wie Schutzfenster, Düsen und Fokussierlinsen müssen je nach Schnittbedingungen und Materialtypen ausgetauscht werden. Eine ordnungsgemäße Wartungsplanung ist entscheidend, um die Schnittqualität, die Anlagenzuverlässigkeit und die betriebliche Effizienz bei Laserschneidanwendungen sicherzustellen.

Inhaltsverzeichnis

- Grundlegende Physik des Laserschneidens

- Wesentliche Komponenten von Laserschneidanlagen

- Mechanismen der Materialbearbeitung

- Prozesssteuerung und Automatisierung

- Anwendungen In verschiedenen Branchen

- Materialüberlegungen und Einschränkungen

- Safety and environmental considerations

-

FAQ

- Welche Materialien können mit der Laserschneidtechnologie bearbeitet werden?

- Wie vergleicht sich das Laserschneiden hinsichtlich Präzision mit herkömmlichen Schneidverfahren?

- Welche Faktoren bestimmen die Schnittgeschwindigkeit beim Laserschneiden?

- Welche Wartungsanforderungen sind für Laserschneidanlagen typisch?

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES