Die Fertigungs- und Personalisierungsbranche erlebt einen revolutionären Wandel, da die holografische Gravurtechnologie herkömmliche Gravurmethoden herausfordert. Dieser innovative Ansatz kombiniert dreidimensionale visuelle Effekte mit präzisen Markierungsfunktionen und erzielt beeindruckende Ergebnisse, die zuvor nicht möglich waren. Während Unternehmen nach innovativeren Wegen suchen, ihre Produkte zu kennzeichnen und unvergessliche Kundenerlebnisse zu schaffen, hat sich die Debatte zwischen holografischer Gravur und konventionellen Techniken in zahlreichen Branchen verschärft.

Traditionelle Gravurmethoden haben Industrien jahrzehntelang gut gedient und zuverlässige Kennzeichnungslösungen für Identifikation, Markenbildung und dekorative Zwecke bereitgestellt. Mit der Einführung der holografischen Gravurtechnologie ergeben sich jedoch Möglichkeiten, die weit über einfache Oberflächenveränderungen hinausgehen. Diese fortschrittliche Technik erzeugt mehrdimensionale visuelle Effekte, deren Erscheinungsbild sich je nach Betrachtungswinkel, Beleuchtungsbedingungen und Position des Betrachters verändert, und bietet dadurch beispiellose Chancen für Produktunterscheidung und Markenwiedererkennung.

Grundlagen der holografischen Gravurtechnologie

Die Wissenschaft hinter den holografischen Effekten

Die holografische Gravur basiert auf den Prinzipien der Lichtinterferenz und -beugung und erzeugt Muster, die beeinflussen, wie Licht mit gravierten Oberflächen interagiert. Im Gegensatz zu herkömmlichen Methoden, bei denen lediglich Oberflächenmaterial entfernt oder verändert wird, erzeugt die holografische Gravur mikroskopisch kleine Strukturen, die das Licht auf spezifische Weise brechen und streuen. Diese präzise gesteuerten Muster erzeugen dreidimensionale visuelle Effekte, die über oder unter der eigentlichen Oberfläche zu schweben scheinen, wodurch eine Illusion von Tiefe und Bewegung entsteht.

Die Technologie nutzt hochentwickelte Lasersysteme, die in der Lage sind, Interferenzmuster mit nanometergenauer Präzision zu erzeugen. Wenn Licht auf diese Muster trifft, entstehen konstruktive und destruktive Interferenzen, die die charakteristischen regenbogenartigen Farben und sich verändernden visuellen Effekte erzeugen, die mit Hologrammen assoziiert werden. Dieser Prozess erfordert äußerst stabile Lasersysteme und präzise Steuermechanismen, um konsistente Ergebnisse über die gesamte Produktion hinweg sicherzustellen.

Ausrüstungs- und Prozessanforderungen

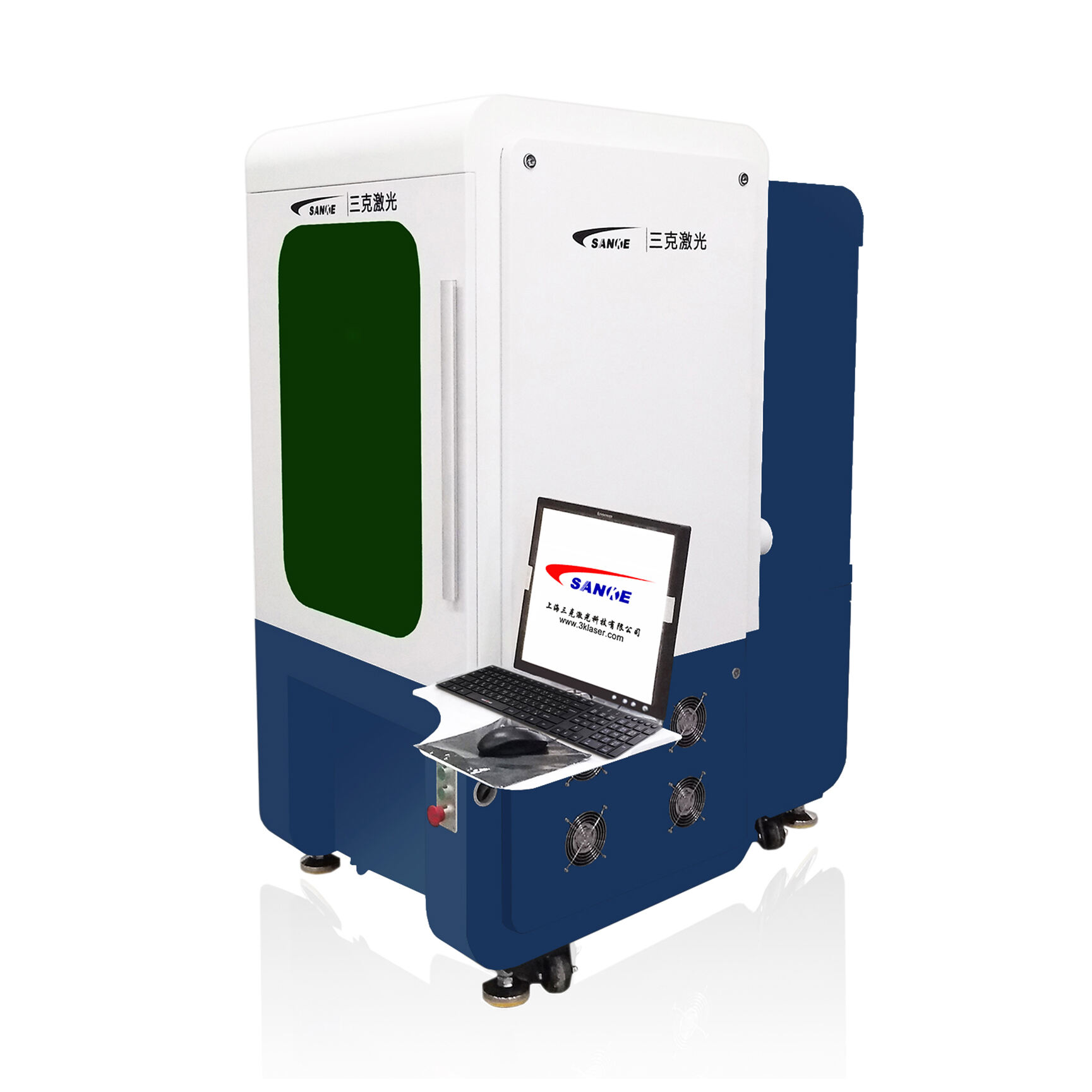

Modern holografische Gravur systeme integrieren fortschrittliche Lasertechnologie, typischerweise unter Verwendung kohärenter Lichtquellen wie durch Dioden gepumpte Festkörperlaser oder Faseraser. Diese Systeme müssen eine außergewöhnliche Strahlqualität und -stabilität aufrechterhalten, um die für holografische Effekte notwendigen Interferenzmuster zu erzeugen. Die Ausrüstung umfasst zudem hochentwickelte Bewegungssteuerungssysteme, die den Laserstrahl mit submikroniger Genauigkeit positionieren können.

Der Gravurprozess selbst besteht darin, mehrere sich überlappende Interferenzmuster zu erzeugen, von denen jedes zum endgültigen holografischen Effekt beiträgt. Computer-gesteuerte Systeme berechnen die exakte Positionierung und Intensitätsanforderungen für jeden Laserimpuls, wodurch sichergestellt wird, dass der kumulative Effekt das gewünschte visuelle Ergebnis liefert. Dieser Kontrollgrad erfordert erhebliche Rechenleistung und spezielle Software, die speziell für die Erzeugung holografischer Muster entwickelt wurde.

Überblick über traditionelle Gravurmethoden

Mechanische Gravurtechniken

Die traditionelle mechanische Gravur verwendet physische Schneidewerkzeuge, um Material von der Oberfläche des Werkstücks zu entfernen und durch kontrolliertes Materialabtrag dauerhafte Markierungen zu erzeugen. Drehgravuren, Diamant-Drag-Systeme und CNC-Fräsmaschinen stellen die gängigsten mechanischen Verfahren dar, wobei jedes Verfahren spezifische Vorteile für unterschiedliche Anwendungen bietet. Diese Methoden haben sich in zahllosen Branchen als zuverlässig erwiesen, von der Schmuckherstellung bis hin zur industriellen Teilekennzeichnung.

Das mechanische Verfahren bietet hervorragende Haltbarkeit und Lesbarkeit, insbesondere für Anwendungen, die tiefe Gravuren oder erhabene Buchstaben erfordern. Die Werkzeugauswahl, Schnittgeschwindigkeiten und Vorschubgeschwindigkeiten können angepasst werden, um verschiedene Materialien zu bearbeiten, von weichen Kunststoffen bis hin zu gehärteten Stählen. Mechanische Verfahren sind jedoch in Bezug auf die Komplexität der Muster, die sie erzeugen können, begrenzt und benötigen in der Regel mehr Zeit pro Bauteil im Vergleich zu laserbasierten Alternativen.

Lasergravur-Grundlagen

Die traditionelle Lasergravur verwendet fokussierte Wärmeenergie, um Oberflächenmaterial zu verdampfen, schmelzen oder chemisch zu verändern, wodurch dauerhafte Markierungen entstehen, ohne dass der Laser physisch mit dem Werkstück in Kontakt kommt. CO2-Laser, Faserlaser und UV-Laser bieten jeweils spezifische Vorteile für unterschiedliche Materialien und Anwendungen. Dieser berührungslose Prozess eliminiert Werkzeugverschleiß und ermöglicht die Erstellung komplexer Muster, die mit mechanischen Methoden unmöglich wären.

Lasersysteme bieten außergewöhnliche Präzision und Wiederholbarkeit, wodurch sie ideal für Hochdurchsatzproduktionsumgebungen sind, in denen Konsistenz entscheidend ist. Die Fähigkeit, Gravurmuster schnell über Software-Updates statt durch physische Werkzeugwechsel zu ändern, reduziert Rüstzeiten erheblich und erhöht Flexibilität. Allerdings erzeugt die traditionelle Lasergravur überwiegend zweidimensionale Ergebnisse und fehlt an visueller Tiefe sowie dynamischen Effekten, die mit holographischen Techniken möglich sind.

Leistungsvergleichsanalyse

Visueller Effekt und ästhetische Anziehungskraft

Der bedeutendste Unterschied zwischen holografischer Gravur und herkömmlichen Methoden liegt in der visuellen Wirkung und ästhetischen Anziehungskraft. Holografische Gravuren erzeugen dynamische, dreidimensionale Effekte, die Aufmerksamkeit erregen und bleibende Eindrücke hinterlassen. Die wechselnden Farben und die scheinbare Tiefenveränderung bei unterschiedlichen Blickwinkeln bieten ein Maß an visuellem Interesse, das mit konventionellen Gravurtechniken nicht erreichbar ist.

Herkömmliche Gravurmethoden bieten, obwohl sie auf statische Optik beschränkt sind, eigene ästhetische Vorteile. Die scharfen, sauberen Linien und die gleichmäßige Tiefe der mechanischen Gravur erzeugen ein professionelles, zeitloses Erscheinungsbild, das viele Kunden bevorzugen. Die Dauerhaftigkeit und Lesbarkeit traditioneller Methoden machen sie besonders geeignet für Anwendungen, bei denen die Funktion wichtiger ist als optische Effekte, wie beispielsweise die Kennzeichnung von Industrieteilen oder rechtliche Markierungen.

Haltbarkeits- und Langlebigkeitsfaktoren

Haltigkeitsvergleiche zwischen holografischer Gravur und herkömmlichen Methoden zeigen wichtige Aspekte für verschiedene Anwendungen auf. Herkömmliche mechanische und Lasergravuren erzeugen in der Regel robustere Markierungen, die harten Umweltbedingungen, abrasivem Kontakt und chemischer Einwirkung standhalten können. Die physikalische Tiefe mechanisch gravierter Markierungen bietet eine ausgezeichnete Widerstandsfähigkeit gegen Abnutzung und gewährleistet eine langfristige Lesbarkeit.

Die Haltbarkeit der holografischen Gravur hängt stark vom Substratmaterial und den Umweltbedingungen ab. Obwohl die mikroskopischen Strukturen, die bei der holografischen Gravur entstehen, dauerhaft sind, können sie anfälliger für Beschädigungen durch abrasiven Kontakt oder chemische Einwirkung sein. Neuere Fortschritte bei Schutzbeschichtungen und Substratvorbereitungstechniken haben die Haltbarkeit von Anwendungen mit holografischer Gravur jedoch erheblich verbessert und machen sie für viele anspruchsvolle Umgebungen geeignet.

Kostenanalyse und wirtschaftliche Überlegungen

Anfängliche Geräteinvestition

Die finanziellen Investitionen, die für holographische Gravurgeräte erforderlich sind, übersteigen diejenigen herkömmlicher Gravursysteme erheblich. Fortschrittliche Lasersysteme, die in der Lage sind, holographische Effekte zu erzeugen, kosten in der Regel das Mehrfache im Vergleich zu konventionellen Lasergravuren oder mechanischen Systemen. Diese höhere Erstinvestition muss durch zusätzliche Ertragsmöglichkeiten, die Fähigkeit zur Premium-Preisgestaltung oder durch einzigartige Marktpositionierungsvorteile gerechtfertigt werden.

Herkömmliche Gravurgeräte bieten günstigere Einstiegsmöglichkeiten, wobei grundlegende mechanische Systeme zu vergleichsweise bescheidenen Kosten erhältlich sind. Selbst High-End-CNC-Gravierer und industrielle Lasersysteme erfordern in der Regel geringere Anfangsinvestitionen im Vergleich zur holographischen Gravurtechnologie. Dieser Kosten-Vorteil macht traditionelle Methoden zugänglicher für kleine Unternehmen oder Markteinsteiger im Gravurbereich.

Betriebskosten und Wartungsanforderungen

Die Betriebskosten für holographische Gravursysteme sind aufgrund der hohen Präzisionsanforderungen und der Komplexität der Ausrüstung tendenziell höher. Spezialisierte Wartungsarbeiten, Kalibrierprozeduren und mögliche Ersatzteile führen zu laufenden Ausgaben. Die Notwendigkeit hochqualifizierter Bediener, die mit den Prinzipien der Holographie und dem Betrieb der Geräte vertraut sind, kann zudem die Personalkosten erhöhen.

Herkömmliche Gravurmethode bieten im Allgemeinen niedrigere Betriebskosten, insbesondere bei mechanischen Systemen mit wechselbaren Schneidwerkzeugen. Wartungsverfahren sind in der Regel einfacher, und die Schulungsanforderungen für Bediener sind weniger aufwändig. Allerdings können Kosten für Werkzeugwechsel sowie Materialverschwendung während Einrichtung und Testbetrieb zu den Gesamtbetriebskosten beitragen.

Anwendungseignung und Marktsegmente

Industrie und Verarbeitung Anwendungen

Industrielle Anwendungen priorisieren häufig Funktionalität, Haltbarkeit und Kosteneffizienz gegenüber optischer Ästhetik, wodurch traditionelle Gravurverfahren für viele Fertigungsumgebungen besser geeignet sind. Die Teilekennung, Seriennummerierung, Konformitätskennzeichnung und Rückverfolgbarkeitsanforderungen begünstigen typischerweise bewährte, traditionelle Techniken, die unter rauen Bedingungen zuverlässige und lesbare Markierungen liefern.

Holografische Gravuren finden jedoch zunehmend Akzeptanz in Branchen, in denen Markendiferenzierung und Fälschungsschutz wichtig sind. In der Automobilzulieferindustrie, der Elektronikfertigung und in der Luft- und Raumfahrt werden holografische Gravuren zunehmend für funktionale und sicherheitsrelevante Zwecke eingesetzt. Die einzigartigen visuellen Merkmale erschweren unbefugte Reproduktionen erheblich und bieten wertvolle Markenschutzvorteile.

Verbraucher Produkte und Luxusmärkte

Verbraucherprodukte und Luxusmärkte stellen ideale Anwendungsbereiche für holografische Gravurtechnologie dar, bei denen visueller Eindruck und wahrgenommener Wert oft eine Premiumpreisgestaltung rechtfertigen. Schmuck, Uhren, Unterhaltungselektronik und Werbeartikel können erheblich vom markanten Erscheinungsbild und dem als technologisch anspruchsvoll wahrgenommenen Effekt der holografischen Gravur profitieren.

Die traditionelle Gravur behauptet sich stark auf Märkten, auf denen klassische Ästhetik und bewährte Zuverlässigkeit geschätzt werden. Eheringe, Unternehmensauszeichnungen, Gedenkartikel und Anwendungen im Bereich traditioneller Handwerkskunst bevorzugen nach wie vor konventionelle Gravurmethoden. Die zeitlose Anziehungskraft und weite Verbreitung traditioneller Techniken sichern deren anhaltende Relevanz in diesen Marktsegmenten.

Technische Grenzen und Herausforderungen

Probleme mit der Materialverträglichkeit

Die Materialsverträglichkeit ist eine wesentliche Überlegung bei der Wahl zwischen holographischer Gravur und traditionellen Methoden. Die holographische Gravur erfordert spezifische Materialeigenschaften, um optimale Ergebnisse zu erzielen, einschließlich geeigneter Reflektivität, Oberflächengüte und optischer Eigenschaften. Nicht alle Materialien eignen sich für holographische Effekte, was die Anwendungsmöglichkeiten möglicherweise einschränkt.

Traditionelle Gravurmethoden bieten eine größere Materialsverträglichkeit, wobei mechanische und Laser-Techniken nahezu jedes feste Material kennzeichnen können. Von Kunststoffen und Metallen bis hin zu Keramiken und Verbundwerkstoffen lassen sich traditionelle Methoden effektiv an die unterschiedlichsten Materialarten anpassen. Diese Vielseitigkeit macht traditionelle Ansätze besser geeignet für Anwendungen, die mehrere Materialtypen oder anspruchsvolle Substratbedingungen umfassen.

Produktionsgeschwindigkeit und Durchsatz

Überlegungen zur Produktionsgeschwindigkeit unterscheiden sich erheblich zwischen holografischer Gravur und traditionellen Methoden, abhängig von den spezifischen Anwendungsanforderungen und gewünschten Qualitätsstufen. Holografische Gravuren benötigen typischerweise mehr Zeit pro Bauteil aufgrund der erforderlichen Präzision und der Komplexität der Mustererstellung. Mehrere Bearbeitungsdurchgänge und sorgfältige Positionierung können notwendig sein, um optimale holografische Effekte zu erzielen.

Die traditionelle Lasergravur bietet oft eine höhere Durchsatzleistung bei einfachen Kennzeichnungsanwendungen, während mechanische Methoden langsamer sein können, aber Vorteile bei Anforderungen an tiefe Gravuren bieten. Die Wahl zwischen den Methoden hängt häufig davon ab, die Anforderungen an die Produktionsgeschwindigkeit mit den gewünschten visuellen Effekten und Qualitätsstandards in Einklang zu bringen. Großserienanwendungen bevorzugen möglicherweise traditionelle Methoden, während Premiumprodukte die zusätzliche Zeit für holografische Gravuren rechtfertigen können.

Zukunftstrends und technologische Entwicklung

Neuartige holografische Technologien

Die Zukunft der holographischen Gravur sieht vielversprechend aus, wobei laufende Forschung darauf abzielt, die Geschwindigkeit zu erhöhen, Kosten zu senken und die Materialkompatibilität zu erweitern. Fortschrittliche Lasersysteme, verbesserte Software-Algorithmen und neuartige holographische Aufzeichnungstechniken werden voraussichtlich bestehende Einschränkungen beheben und gleichzeitig neue Anwendungsmöglichkeiten eröffnen. Die Integration mit künstlicher Intelligenz und maschinellem Lernen könnte eine automatisierte Optimierung holographischer Muster für spezifische visuelle Effekte ermöglichen.

Die Miniaturisierung holographischer Gravursysteme und die Entwicklung kostengünstigerer Geräteoptionen werden voraussichtlich die Marktzugänglichkeit erweitern. Tragbare Systeme und Desktop-Geräte könnten holographische Gravurfähigkeiten kleineren Unternehmen und spezialisierten Anwendungen zugänglich machen, die bisher auf große industrielle Operationen beschränkt waren. Diese Entwicklungen könnten die Wettbewerbslandschaft zwischen holographischen und traditionellen Gravurverfahren erheblich beeinflussen.

Verbesserungen der traditionellen Methode

Traditionelle Gravurverfahren entwickeln sich weiter, wobei Verbesserungen bei Geschwindigkeit, Präzision und Automatisierung ihre Wettbewerbsposition stärken. Fortschrittliche CNC-Systeme, verbesserte Schneidwerkzeuge und anspruchsvolle Softwarepakete erweitern die Fähigkeiten der mechanischen Gravur. Ebenso verbessern technologische Fortschritte bei Lasern die Geschwindigkeit, Qualität und Materialverträglichkeit der traditionellen Lasergravur.

Die Integration traditioneller Verfahren mit digitalen Technologien, einschließlich cloudbasierter Designsysteime und automatisierter Produktionsabläufe, steigert die Effizienz und verringert den erforderlichen Bedienerwissenstand. Diese Verbesserungen helfen traditionellen Methoden, auch angesichts neuerer Technologien wie der holografischen Gravur, weiterhin relevant zu bleiben.

FAQ

Welche Materialien eignen sich am besten für die holografische Gravur im Vergleich zu traditionellen Methoden

Holografische Gravur funktioniert am besten auf Materialien mit guten optischen Eigenschaften, wie Metalle mit reflektierenden Oberflächen, bestimmte Kunststoffe und speziell vorbereitete Substrate. Herkömmliche Methoden bieten eine deutlich breitere Materialverträglichkeit und eignen sich effektiv für Metalle, Kunststoffe, Holz, Keramiken und Verbundwerkstoffe. Die Wahl hängt oft davon ab, ob die Anwendung visuelle Effekte oder Materialvielseitigkeit priorisiert.

Wie unterscheiden sich die Kosten pro Bauteil zwischen holografischer und traditioneller Gravur?

Die Kosten pro Bauteil bei der holografischen Gravur sind typischerweise höher, da längere Bearbeitungszeiten, teurere Ausrüstung und spezialisierte Bedieneranforderungen anfallen. Die traditionelle Gravur bietet im Allgemeinen niedrigere Kosten pro Bauteil, insbesondere bei Anwendungen mit hohem Volumen. Die holografische Gravur kann jedoch höhere Kosten durch Premium-Preisgestaltung und einen gesteigerten Markenwert rechtfertigen.

Welche Methode bietet bessere Haltbarkeit für industrielle Anwendungen?

Herkömmliche Gravurmethoden bieten in der Regel eine überlegene Haltbarkeit für raue industrielle Umgebungen, mit tieferen Markierungen und besserer Beständigkeit gegen Abnutzung sowie chemische Einflüsse. Die Haltbarkeit von holografischen Gravuren hat sich deutlich verbessert, ist aber unter abrasiven Bedingungen möglicherweise immer noch anfälliger. Die Wahl hängt von den spezifischen Umgebungsanforderungen sowie der Priorität zwischen visuellen Effekten und Langzeitbeständigkeit ab.

Kann eine holografische Gravur mit herkömmlichen Methoden kombiniert werden

Ja, holografische Gravuren können mit herkömmlichen Methoden kombiniert werden, um hybride Lösungen zu schaffen, die die Vorteile beider Ansätze nutzen. Beispielsweise könnte die traditionelle Gravur funktionale Kennzeichnungen bereitstellen, während holografische Elemente Sicherheitsmerkmale oder visuelle Attraktivität hinzufügen. Dieser Kombinationsansatz wird zunehmend populär bei Anwendungen, die sowohl Funktionalität als auch markante visuelle Eigenschaften erfordern.

Inhaltsverzeichnis

- Grundlagen der holografischen Gravurtechnologie

- Überblick über traditionelle Gravurmethoden

- Leistungsvergleichsanalyse

- Kostenanalyse und wirtschaftliche Überlegungen

- Anwendungseignung und Marktsegmente

- Technische Grenzen und Herausforderungen

- Zukunftstrends und technologische Entwicklung

-

FAQ

- Welche Materialien eignen sich am besten für die holografische Gravur im Vergleich zu traditionellen Methoden

- Wie unterscheiden sich die Kosten pro Bauteil zwischen holografischer und traditioneller Gravur?

- Welche Methode bietet bessere Haltbarkeit für industrielle Anwendungen?

- Kann eine holografische Gravur mit herkömmlichen Methoden kombiniert werden

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES