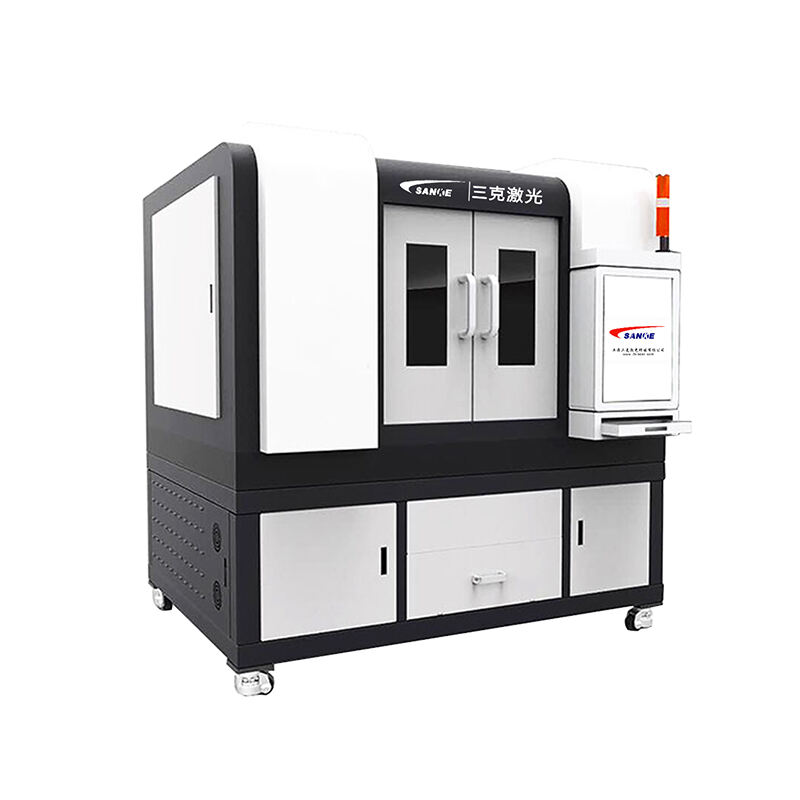

maschine zum Schneiden von Faserlasern

Eine Faserlaser-Schneidmaschine stellt eine moderne Fertigungstechnologie dar, die hochleistungsfähige Faserlaserstrahlen nutzt, um verschiedene Materialien mit außergewöhnlicher Genauigkeit und Geschwindigkeit präzise zu schneiden. Diese anspruchsvolle Ausrüstung erzeugt Laserlicht durch optische Fasern, die mit Seltenen Erden dotiert sind, und erzeugt so einen intensiv fokussierten Strahl, der Materialien entlang vorgegebener Bahnen schmelzen, verdampfen oder verbrennen kann. Die Faserlaser-Schneidmaschine arbeitet, indem der Laserstrahl über eine Reihe von Spiegeln und Linsen gelenkt wird, wodurch die Energie auf einen kleinen Brennpunkt konzentriert wird, dessen Temperatur über 10.000 Grad Celsius steigt. Zu den Hauptfunktionen dieser fortschrittlichen Maschinen gehören Geradschnitt, Konturschnitt, Bohren sowie die Erstellung komplexer Muster auf unterschiedlichsten Materialarten. Die technologischen Merkmale umfassen computergesteuerte numerische Steuerungssysteme, die Wiederholgenauigkeit und Präzision gewährleisten, automatische Materialhandhabung, Echtzeit-Überwachungssensoren und adaptive Leistungsregelungen. Diese Maschinen eignen sich hervorragend zum Bearbeiten von Metallen wie Edelstahl, Kohlenstoffstahl, Aluminium, Messing, Kupfer und Titan, wobei sie Materialstärken von extrem dünnen Blechen bis hin zu mehrere Zoll dicken Platten verarbeiten können. Industrielle Anwendungen finden sich in der Automobilfertigung, der Herstellung von Luft- und Raumfahrtkomponenten, Baumaschinen, Gehäusen für Elektronik, dekorativen Metallarbeiten und architektonischen Elementen. Die Faserlaser-Schneidmaschine liefert konsistente Ergebnisse dank ihrer stabilen Strahlqualität, minimalen wärmebeeinflussten Zonen und hervorragender Kantenqualität. Moderne Geräte verfügen über intelligente Software, die die Schneidparameter automatisch optimiert, wodurch Materialabfall reduziert und die Produktivität maximiert wird. Die Technologie zeichnet sich durch bemerkenswerte Vielseitigkeit bei der Bearbeitung komplexer Geometrien, enger Toleranzen und hoher Produktionsmengen aus und bleibt dabei im Vergleich zu herkömmlichen Schneidverfahren kosteneffizient.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES