automatisiertes orbitales Schweißen

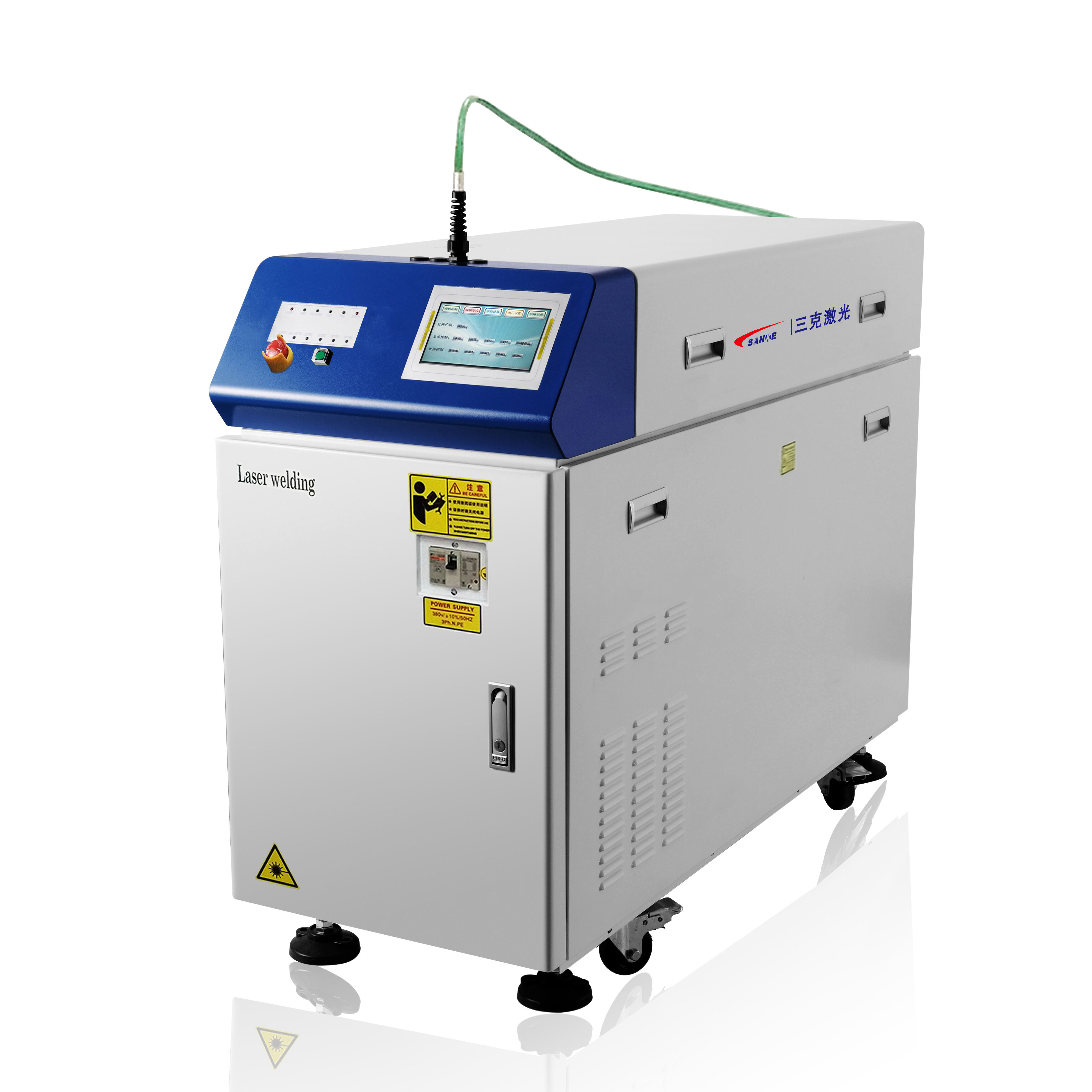

Die automatisierte orbitale Schweissung stellt eine revolutionäre Weiterentwicklung der Präzisionsverbindungstechnik dar, die verändert, wie Industrien kritische Schweissanwendungen angehen. Dieses anspruchsvolle Schweissverfahren nutzt computergesteuerte Ausrüstung, um eine Elektrode um ein stationäres Werkstück zu drehen und dabei gleichmäßige, hochwertige Schweissnähte mit minimalem manuellem Eingriff zu erzeugen. Das automatisierte orbitale Schweisssystem arbeitet mit vorprogrammierten Parametern, die die Lichtbogenrotation, Vorschubgeschwindigkeit, Stromstärke und Gasdurchflussmenge steuern, wodurch Wiederholbarkeit und Präzision erreicht werden, die mit manuellem Schweissen nicht möglich sind. Die Technologie verwendet spezialisierte Schweissköpfe, die sich um Rohre, Schläuche oder andere zylindrische Bauteile bewegen und während des gesamten Schweisszyklus eine optimale Lichtbogenposition beibehalten. Moderne automatisierte orbitale Schweisssysteme integrieren fortschrittliche Sensoren und Rückkopplungsmechanismen, die die Schweissqualität in Echtzeit überwachen und Parameter automatisch anpassen, um eine gleichbleibende Durchdringung und Nahtoptik sicherzustellen. Diese Systeme zeichnen sich in Anwendungen aus, bei denen höchste Schweissqualität erforderlich ist, insbesondere in Branchen, in denen die Integrität der Verbindung direkten Einfluss auf Sicherheit und Leistung hat. Das Verfahren eliminiert menschliche Variablen wie Handfestigkeit, Ermüdung und unterschiedliche Fähigkeiten, die die Konsistenz der Schweissnähte beeinträchtigen können. Automatisierte orbitale Schweissgeräte verfügen typischerweise über benutzerfreundliche Schnittstellen, die es den Bedienern ermöglichen, aus vordefinierten Schweissverfahren auszuwählen oder individuelle Programme für spezifische Anwendungen zu erstellen. Die Technologie unterstützt verschiedene Schweissverfahren, darunter das Wolfram-Inertgasschweissen (WIG) und das Metall-Inertgasschweissen (MIG), und passt sich unterschiedlichen Materialarten und -stärken an. In moderne automatisierte orbitale Schweisssysteme integrierte Qualitätsdokumentationsfunktionen liefern umfassende Schweissprotokolle, einschließlich Parameteraufzeichnungen, Prüfdaten und Rückverfolgungsinformationen, die für die Einhaltung behördlicher Vorschriften unerlässlich sind. Die durch die automatisierte orbitale Schweissung gebotene präzise Steuerung macht sie unverzichtbar für kritische Anwendungen in der Luft- und Raumfahrt, Pharmazie, Nuklearindustrie und Halbleiterbranche, wo Schweissfehler katastrophale Ausfälle oder kostspielige Anlagenstillstände verursachen können.

EN

EN

AR

AR

FR

FR

DE

DE

JA

JA

KO

KO

RU

RU

ES

ES